Die Gummispritzgießmaschine vom Winkeltyp (Silikon) eignet sich für die Installation verschiedener ...

Produktkategorie

(Silikon-)Gummispritzmaschine Hersteller

-

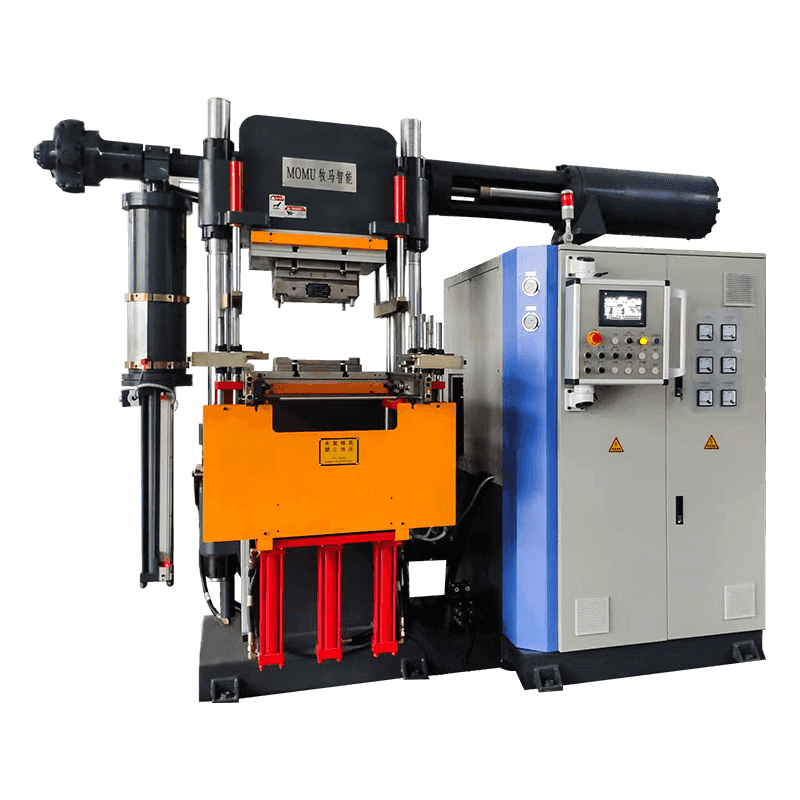

Gummispritzgießmaschine vom Winkeltyp (Silikon).

Die Gummispritzgießmaschine vom Winkeltyp (Silikon) eignet sich für die Installation verschiedene

-

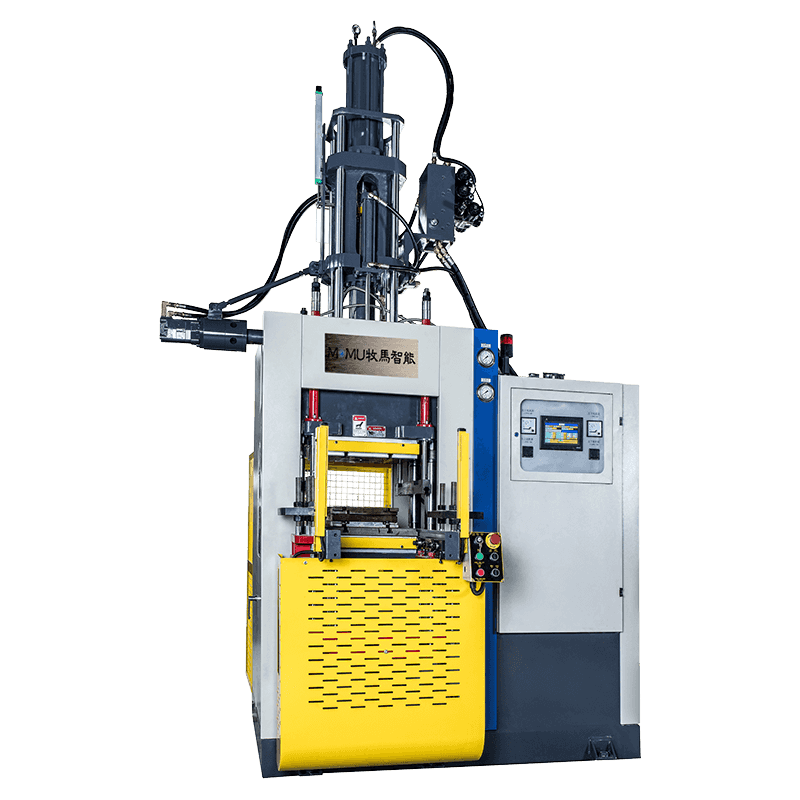

Vertikale Spritzgießmaschine für Gummi (Silikon).

Die vertikale Spritzgießmaschine für Gummi (Silikon) verfügt über eine schnelle Einspritzgeschw

-

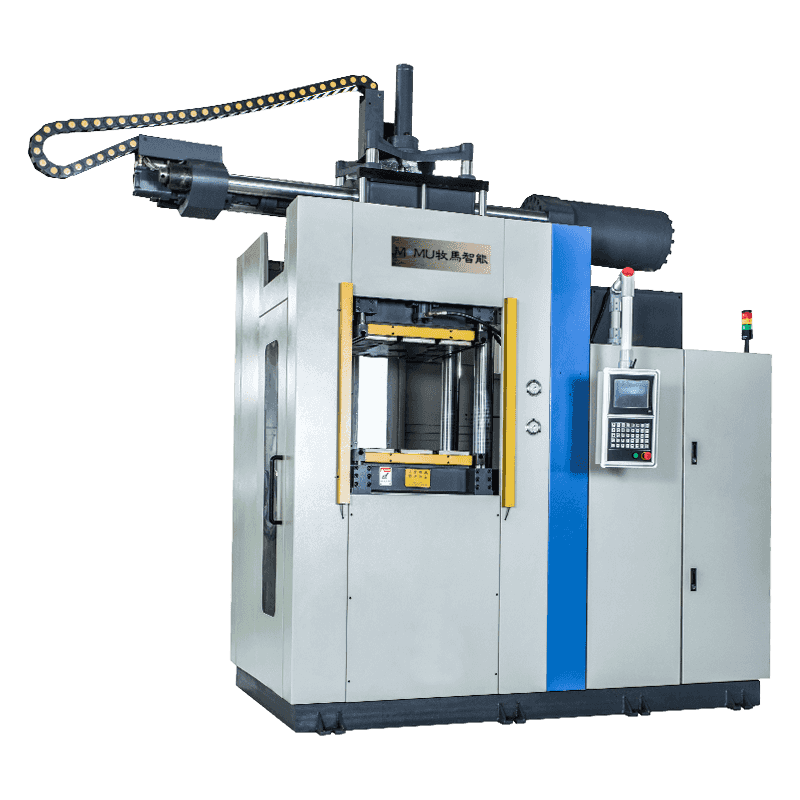

First-In-First-Out-Spritzgießmaschine für Gummi (Silikon).

Die First-In-First-Out-Spritzgießmaschine für Gummi (Silikon) verwendet ein First-In-First-Out-Gu

-

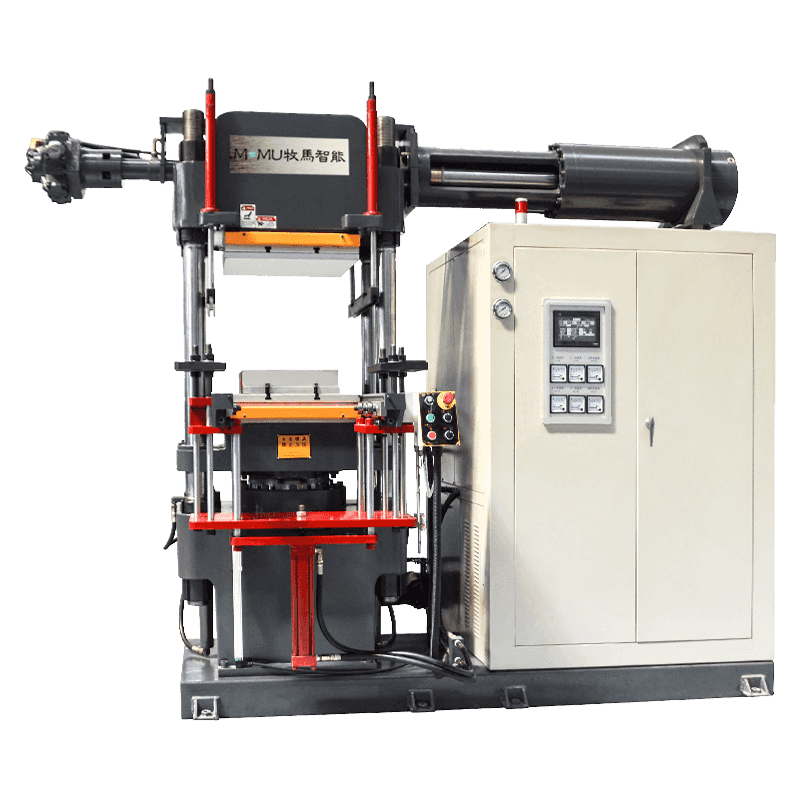

Horizontale Gummi-(Silikon-)Spritzgießmaschine

Eine horizontale (Silikon-)Gummispritzgießmaschine, auch als vollautomatische horizontale Gummispr

-

Vertikale Spritzgießmaschine für Gummi (Silikon).

Mehr lesenDie vertikale Spritzgießmaschine für Gummi (Silikon) verfügt über eine schnelle Einspritzgeschwindi...

-

First-In-First-Out-Spritzgießmaschine für Gummi (Silikon).

Mehr lesenDie First-In-First-Out-Spritzgießmaschine für Gummi (Silikon) verwendet ein First-In-First-Out-Gumm...

-

Horizontale Gummi-(Silikon-)Spritzgießmaschine

Mehr lesenEine horizontale (Silikon-)Gummispritzgießmaschine, auch als vollautomatische horizontale Gummispri...

Professioneller Hersteller von Gummi- und Kunststoffformmaschinen

Hauptsächlich in der Forschung, Entwicklung und Produktion von Gummispritzmaschinen, Silikonspritzmaschinen, Vakuumvulkanisiermaschinen, Plattenvulkanisiermaschinen sowie Bakelit-, BMC- und anderen hochpräzisen Spritzgussgeräten tätig. Nach Jahren der Entwicklung hat sich das Unternehmen zu einer Forschungs- und Entwicklungsstärke, einem fortschrittlichen Qualitätsmanagementsystem, der Bildung unabhängiger Innovationen und Technologie als zentrale Wettbewerbsfähigkeit der Gummimaschinenherstellungsunternehmen entwickelt. Die Produktqualität ist die Grundlage für das Überleben des Unternehmens. Um die Stabilität und Lebensdauer der Maschine vollständig zu gewährleisten, hat das Unternehmen einerseits eine enge Partnerschaft mit dem weltweiten Flüssigkeitskontrollgiganten Bosch, dem japanischen Yuken, Siemens und dem Schlüssel aufgebaut Teile der elektrischen Ausrüstung, Hydraulik und Dichtung werden alle importiert; Andererseits organisieren wir die Forschungs- und Entwicklungsabteilung mit mehreren Forschungsinstituten, übernehmen europäische Spitzentechnologie, optimieren das Produktdesign und machen das Produkt in Kombination mit jahrelanger praktischer Erfahrung angemessen, sicher und effizient, um den Benutzern geeignete Produkte zu bieten Präzisionsspritzgießmaschine.

Treten Sie ein Berühren Sie uns.

-

A vacuum rubber vulcanizing machine is specialized equipment designed to cure rubber products under controlled...

MEHR LESEN -

Maschinen zum Spannen von Flüssigsilikonformen sind Spezialgeräte für die Präzisionsformung von Produkten aus F...

MEHR LESEN -

Eine Flüssigsilikon-Formschließmaschine ist ein spezielles Gerät, das in Flüssigsilikonkautschuk-Formprozessen (LSR) ...

MEHR LESEN -

A Flüssigsilikonform-Spannmaschine spielt eine entscheidende Rolle bei der Herstellung von Flüssigsilikonkauts...

MEHR LESEN

Wie tragen Isoliermaterialien und -techniken zur Reduzierung des Energieverbrauchs in Silikonkautschuk-Spritzgussmaschinen bei?