A Flüssigsilikonform-Spannmaschine spielt eine entscheidende Rolle bei der Herstellung von Flüssigsilikonkautschuk (LSR) und wirkt sich direkt auf die Produktionseffizienz, Produktqualität und Betriebsstabilität aus. Im Gegensatz zu herkömmlichen Gummiformanlagen erfordert die LSR-Verarbeitung eine präzise Steuerung der Schließkraft, der Einspritzstabilität, des Temperaturmanagements und der Automatisierung. Die Auswahl einer Maschine mit den richtigen Funktionen gewährleistet konsistente Formzyklen, reduzierte Materialverschwendung und langfristige Kosteneffizienz. In diesem Artikel werden die wichtigsten Funktionen untersucht, die eine Formschließmaschine für flüssiges Silikon haben sollte, um eine effiziente, zuverlässige und skalierbare Produktion zu unterstützen.

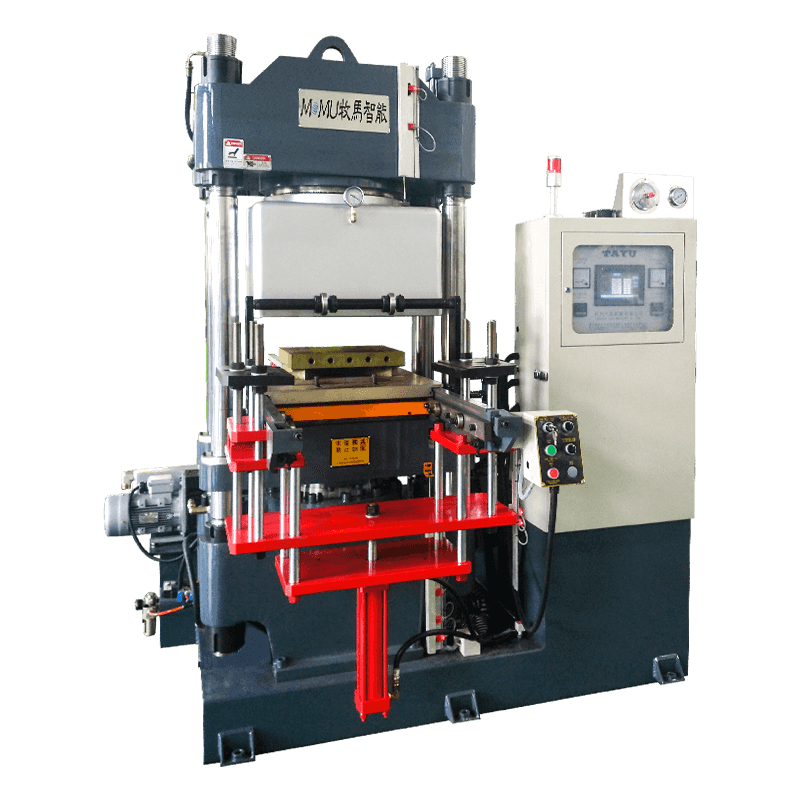

Stabiles und präzise gesteuertes Spannsystem

Das Spannsystem ist die Grundlage jeder Flüssigsilikon-Spannmaschine. LSR-Materialien haben eine niedrige Viskosität und lassen sich leicht fließen, wodurch sie bei unzureichender oder instabiler Klemmkraft anfällig für Gratbildung sind. Eine hochwertige Maschine muss während des gesamten Formzyklus einen konstanten und gleichmäßig verteilten Schließdruck liefern. Eine präzise Steuerung stellt sicher, dass die Form dicht verschlossen bleibt, ohne dass übermäßiger Kraftaufwand die Formen beschädigen oder den Energieverbrauch erhöhen könnte.

Fortschrittliche Spannsysteme verwenden häufig servogetriebene oder hydraulische Servo-Hybridmechanismen. Diese Systeme ermöglichen eine Feineinstellung der Schließkraft basierend auf Formgröße, Anzahl der Hohlräume und Produktgeometrie. Die Fähigkeit, eine wiederholbare Spanngenauigkeit aufrechtzuerhalten, verbessert die Teilekonsistenz und reduziert die Fehlerquote, insbesondere bei Silikonprodukten mit großen Hohlräumen oder dünnwandigen Produkten.

Hochpräzise Einspritz- und Dosierfähigkeit

Eine effiziente LSR-Produktion hängt in hohem Maße von der genauen Einspritzung und Dosierung der Silikonkomponenten ab. Eine Flüssigsilikon-Formschließmaschine sollte sich nahtlos in eine präzise LSR-Einspritzeinheit integrieren lassen, die Schussgröße, Einspritzgeschwindigkeit und Druck steuert. Selbst kleine Abweichungen bei der Dosierung können zu unvollständiger Füllung, Lufteinschlüssen oder inkonsistenten mechanischen Eigenschaften der fertigen Teile führen.

![]()

Maschinen, die für eine effiziente Produktion ausgelegt sind, unterstützen häufig Regelsysteme mit geschlossenem Regelkreis, die die Einspritzparameter kontinuierlich überwachen. Dies sorgt für einen stabilen Fluss des flüssigen Silikons in die Formhohlräume, verbessert die Ausbeute und reduziert den Ausschuss. Für Hersteller, die Silikonteile in Medizin-, Elektronik- oder Automobilqualität herstellen, ist die Einspritzgenauigkeit besonders wichtig, um enge Toleranzen einzuhalten.

Optimierte Formtemperaturregelung

Die Temperaturkontrolle ist eines der wichtigsten Merkmale einer Flüssigsilikon-Formschließmaschine. LSR härtet durch Hitze aus, und ungleichmäßige Formtemperaturen können zu ungleichmäßiger Aushärtung, Oberflächenfehlern oder Dimensionsinstabilität führen. Eine effiziente Maschine muss eine gleichmäßige Erwärmung aller Formzonen unterstützen und während der kontinuierlichen Produktion stabile Temperaturen aufrechterhalten.

Moderne Maschinen verfügen häufig über Schnittstellen zur Temperaturregelung mit mehreren Zonen, die es dem Bediener ermöglichen, die Heizparameter für verschiedene Formabschnitte fein abzustimmen. Diese Funktion ist besonders nützlich für komplexe Formen oder Produkte mit unterschiedlichen Wandstärken. Eine zuverlässige Temperaturregelung verkürzt die Aushärtungszeit, verbessert die Zykluseffizienz und verbessert die Produktqualität insgesamt.

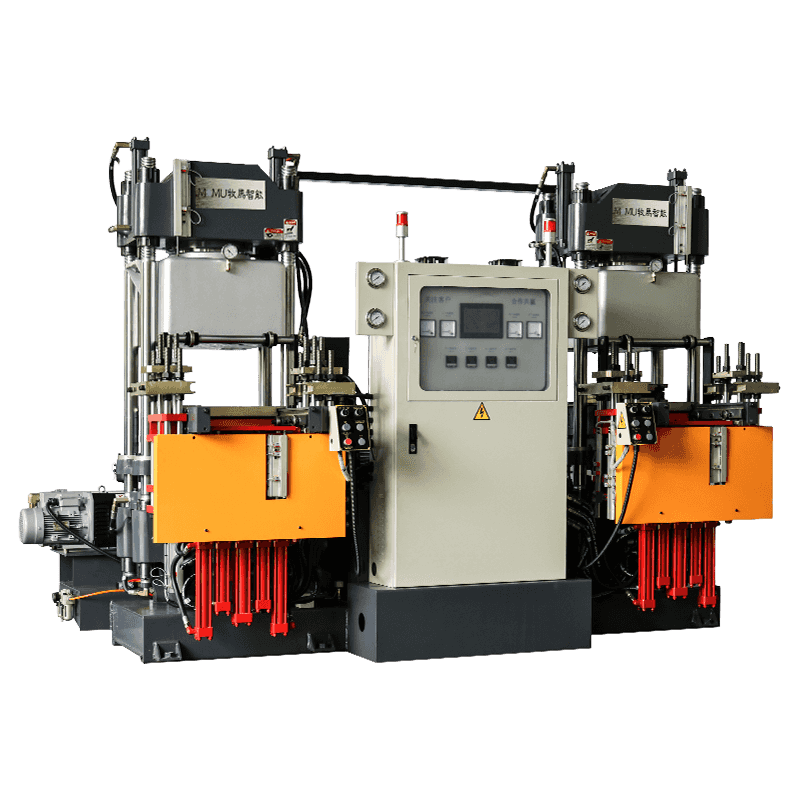

Automatisierung und intelligentes Steuerungssystem

Automatisierung ist ein Schlüsselmerkmal zur Verbesserung der Effizienz bei Flüssigsilikon-Formvorgängen. Eine gut konzipierte Formschließmaschine für flüssiges Silikon sollte mit einem intelligenten Steuerungssystem ausgestattet sein, das die Prozesse Spannen, Einspritzen, Aushärten und Entformen integriert. Die Automatisierung minimiert manuelle Eingriffe, reduziert Bedienerfehler und gewährleistet konsistente Zykluszeiten.

Touchscreen-HMIs mit intuitiven Schnittstellen ermöglichen Bedienern das einfache Einstellen, Speichern und Abrufen von Prozessparametern. Fortschrittliche Systeme unterstützen außerdem Echtzeitüberwachung, Alarmbenachrichtigungen und Produktionsdatenprotokollierung. Diese Funktionen helfen Herstellern, Prozesse zu optimieren, Probleme schnell zu beheben und eine stabile Produktion auch bei langen Produktionsläufen aufrechtzuerhalten.

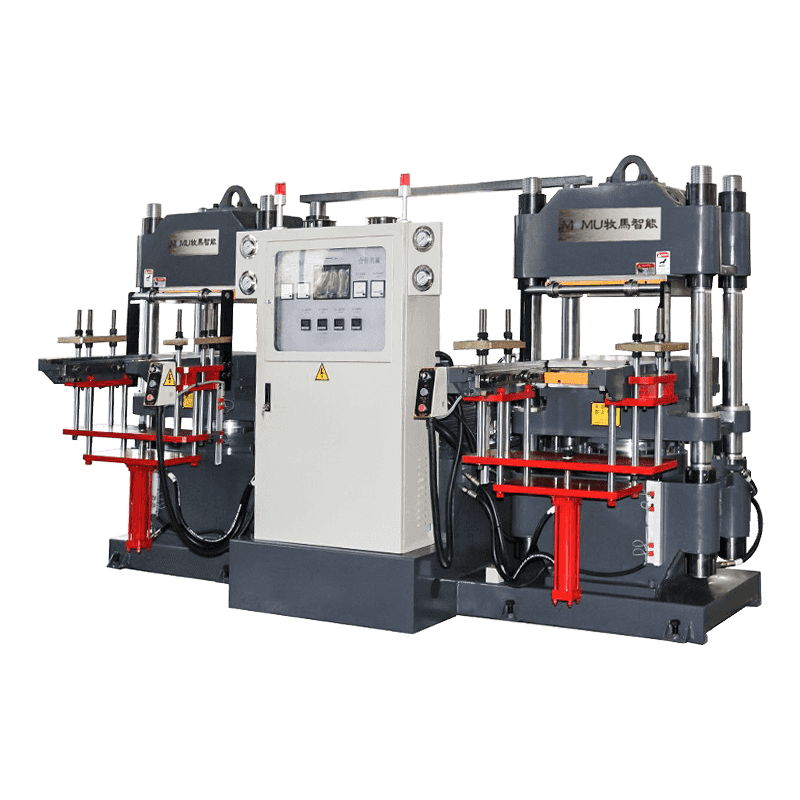

Schnelle und konstante Zykluszeitleistung

Die Effizienz der Zykluszeit wirkt sich direkt auf die Produktionskapazität und die Stückkosten aus. Eine auf Effizienz ausgelegte Schließmaschine für Flüssigsilikonformen muss ein schnelles Öffnen und Schließen der Form, eine synchronisierte Einspritzung und stabile Aushärtungszyklen unterstützen. Hochgeschwindigkeits-Servosysteme und optimierte Hydraulikkreisläufe tragen dazu bei, Nebenzeiten zu reduzieren, ohne die Präzision zu beeinträchtigen.

Gleichbleibende Zykluszeiten sind ebenso wichtig wie schnelle. Schwankungen in der Zyklusleistung können zu inkonsistenter Aushärtung und Teilequalität führen. Maschinen mit fortschrittlichen Bewegungssteuerungs- und Feedbacksystemen sorgen für wiederholbare Zeitabläufe, was eine vorhersehbare Ausgabe und eine einfachere Produktionsplanung ermöglicht.

Reduzierung von Materialverschwendung und sauberes Produktionsdesign

Flüssige Silikonmaterialien sind relativ teuer, daher ist die Minimierung des Abfalls für eine kostengünstige Produktion unerlässlich. Eine hocheffiziente Flüssigsilikon-Formschließmaschine sollte eine präzise Schusskontrolle, Kaltkanalkompatibilität und eine optimierte Formversiegelung unterstützen, um Grate und überschüssiges Material zu reduzieren.

Ein sauberes Produktionsdesign ist ebenfalls wichtig, insbesondere für medizinische, Babypflege- und Lebensmittelkontaktprodukte aus Silikon. Maschinen mit geschlossenen Spannbereichen, glatten Oberflächen und leicht zu reinigenden Strukturen tragen dazu bei, hygienische Produktionsumgebungen aufrechtzuerhalten und Industriestandards einzuhalten.

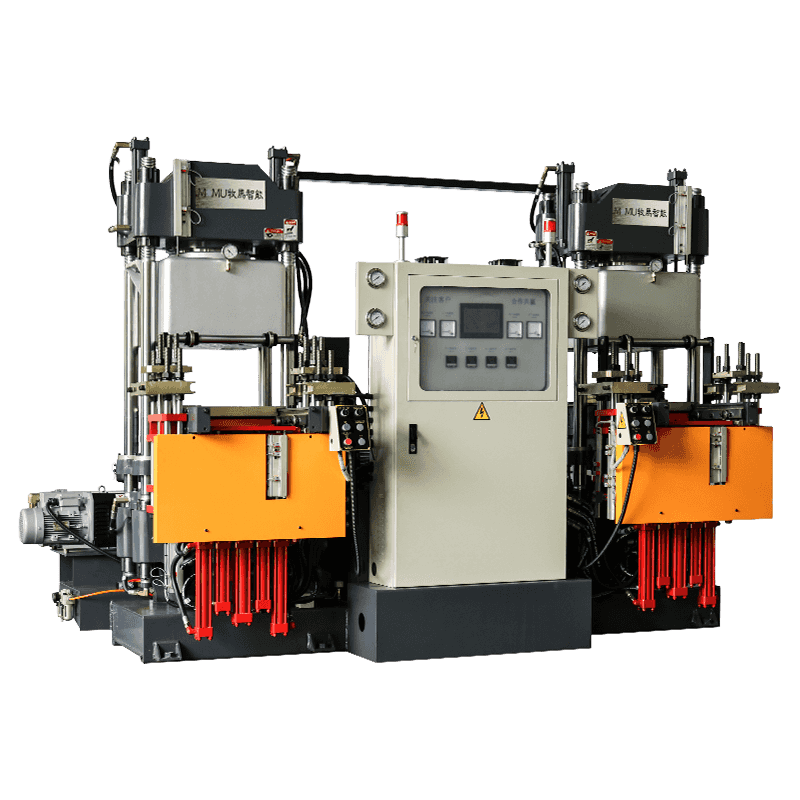

Flexible Formenkompatibilität und Anpassungsfähigkeit

Die Produktionseffizienz verbessert sich, wenn eine Maschine mit minimaler Umrüstzeit verschiedene Formen und Produkttypen verarbeiten kann. Eine vielseitige Formschließmaschine für flüssiges Silikon sollte verschiedene Formgrößen, -dicken und Hohlraumkonfigurationen unterstützen. Einstellbare Plattenabstände und modulare Spannkonstruktionen erleichtern die Anpassung an sich ändernde Produktionsanforderungen.

Diese Flexibilität ist besonders wertvoll für Hersteller, die mehrere Branchen bedienen oder kundenspezifische Silikonteile herstellen. Schnelle Werkzeugwechselfunktionen reduzieren Ausfallzeiten und ermöglichen eine schnellere Reaktion auf neue Bestellungen oder Designänderungen.

Energieeffizienz und Betriebskostenkontrolle

Der Energieverbrauch ist ein wichtiger Faktor für die langfristige Produktionseffizienz. Moderne Schließmaschinen für Flüssigsilikonformen verwenden häufig servobetriebene Systeme, die nur dann Strom verbrauchen, wenn eine Bewegung erforderlich ist. Im Vergleich zu herkömmlichen Hydrauliksystemen reduziert die Servotechnologie den Stromverbrauch und die Wärmeerzeugung erheblich.

Ein geringerer Energieverbrauch senkt nicht nur die Betriebskosten, sondern verbessert auch die Maschinenstabilität durch Minimierung thermischer Schwankungen. Für Hersteller, die eine kontinuierliche oder hochvolumige Produktion betreiben, bieten energieeffiziente Maschinen klare wirtschaftliche und ökologische Vorteile.

Sicherheitsfunktionen und Bedienerschutz

Eine effiziente Produktionsumgebung muss auch sicher sein. Eine zuverlässige Flüssigsilikon-Formschließmaschine sollte über umfassende Sicherheitsfunktionen wie Lichtvorhänge, Not-Aus-Systeme, Drucküberwachung und Sicherheitsverriegelungen verfügen. Diese Funktionen schützen die Bediener und ermöglichen gleichzeitig eine reibungslose, unterbrechungsfreie Produktion.

Gut konzipierte Sicherheitssysteme verringern das Risiko von Unfällen und Geräteschäden und tragen so zu einem stabilen Langzeitbetrieb bei. Wenn Sicherheit und Effizienz effektiv integriert werden, können Produktionslinien zuverlässig und mit optimaler Geschwindigkeit laufen.

Einfache Wartung und langfristige Zuverlässigkeit

Die Wartungseffizienz wirkt sich direkt auf die Maschinenverfügbarkeit und die Gesamtproduktivität aus. Eine für eine effiziente Produktion konzipierte Flüssigsilikon-Formschließmaschine sollte über zugängliche Komponenten, klare Wartungspläne und langlebige mechanische Strukturen verfügen. Der einfache Zugang zu Spanneinheiten, Hydrauliksystemen und Steuerkomponenten vereinfacht die routinemäßige Inspektion und Wartung.

Langfristige Zuverlässigkeit reduziert ungeplante Ausfallzeiten und verlängert die Lebensdauer der Geräte. Maschinen aus hochwertigen Materialien und bewährten Steuerungssystemen bieten auch unter anspruchsvollen Produktionsbedingungen eine stabile Leistung und sind somit eine wertvolle langfristige Investition.

Fazit: Maschinenfunktionen an Produktionszielen ausrichten

Die Wahl der richtigen Flüssigsilikon-Formschließmaschine ist für eine effiziente und qualitativ hochwertige LSR-Produktion von entscheidender Bedeutung. Wichtige Funktionen wie präzise Spannsteuerung, präzises Einspritzen, stabiles Temperaturmanagement, Automatisierung und Energieeffizienz arbeiten zusammen, um die Produktivität zu verbessern und die Kosten zu senken. Durch die Konzentration auf praktische Leistungsmerkmale statt auf generische Spezifikationen können Hersteller Geräte auswählen, die ihre Produktionsziele wirklich unterstützen.

Eine gut ausgestattete Formschließmaschine für flüssiges Silikon verbessert nicht nur die aktuelle Produktion, sondern bietet auch die Flexibilität und Zuverlässigkeit, die für die zukünftige Skalierung von Betrieben erforderlich sind. Die Investition in die richtigen Funktionen gewährleistet eine gleichbleibende Produktqualität, effiziente Arbeitsabläufe und langfristige Wettbewerbsfähigkeit auf dem Markt für Flüssigsilikonformteile.