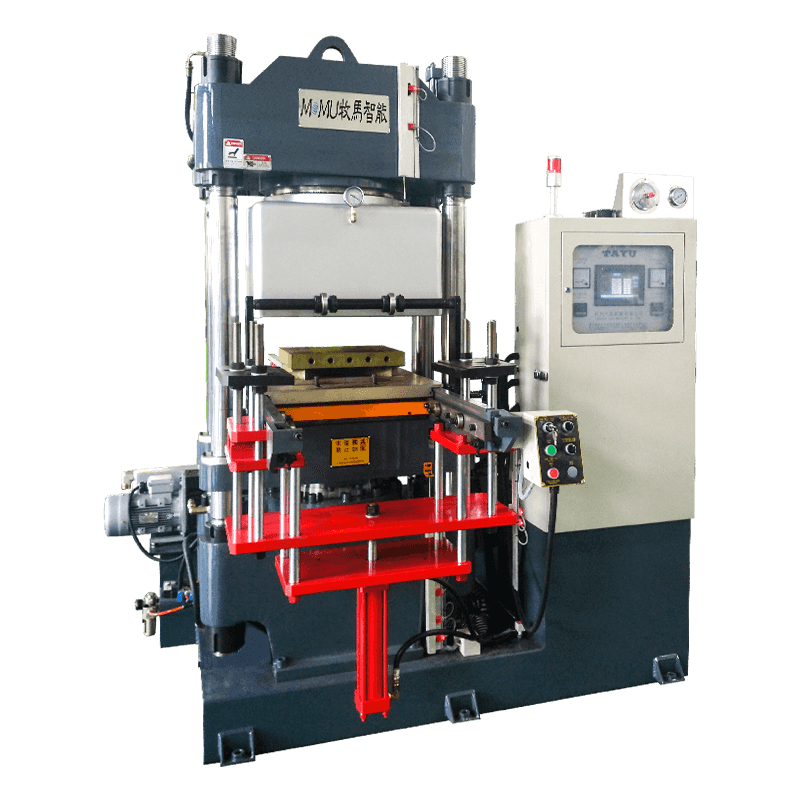

Maschinen zum Spannen von Flüssigsilikonformen sind Spezialgeräte für die Präzisionsformung von Produkten aus Flüssigsilikonkautschuk (LSR). Diese Maschinen wurden für eine stabile Schließkraft, präzise Temperaturregelung und genaue Formausrichtung entwickelt und sind in Branchen wie der Medizintechnik, Automobilteile, Küchengeräte und Elektronik unverzichtbar, in denen hochwertige Silikonkomponenten benötigt werden.

Diese Maschinen kombinieren mechanische und hydraulische Systeme mit fortschrittlicher Steuerungssoftware, um Einspritz-, Aushärte- und Auswurfprozesse zu optimieren. Durch die Aufrechterhaltung eines konstanten Drucks und einer konstanten Temperatur stellen sie eine gleichmäßige Produktqualität sicher, reduzieren Materialverschwendung und verbessern die Produktionseffizienz.

Hauptmerkmale und technische Vorteile

Maschinen zum Spannen von Flüssigsilikonformen bieten eine Reihe von Funktionen, die die Genauigkeit, Effizienz und Vielseitigkeit beim Silikonformen verbessern.

Hohe Spannkraft

Die Maschine bietet eine starke und einstellbare Schließkraft, die eine Trennung der Form während des Einspritzens verhindert. Dies sorgt für präzise Produktabmessungen und verhindert die Bildung von Graten, was für Silikonkomponenten mit hoher Toleranz entscheidend ist.

![]()

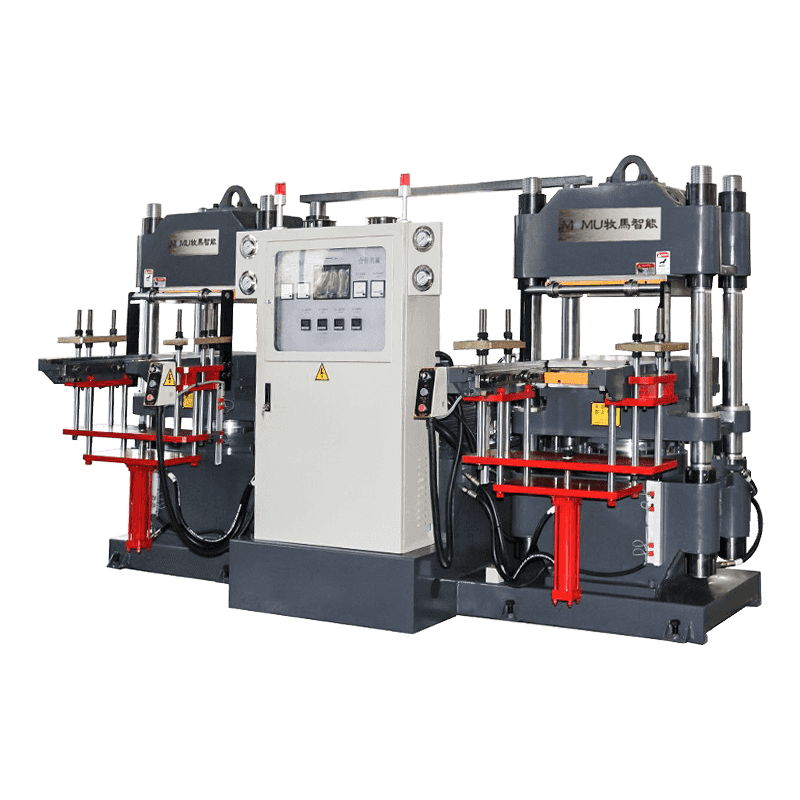

Temperatur- und Druckkontrolle

Integrierte Heiz- und Kühlsysteme ermöglichen eine präzise Steuerung der Werkzeugtemperatur. In Kombination mit einem kontrollierten Einspritzdruck sorgt dies für eine gleichmäßige Aushärtung, einen optimalen Fluss und eine verbesserte Oberflächenbeschaffenheit der Silikonteile.

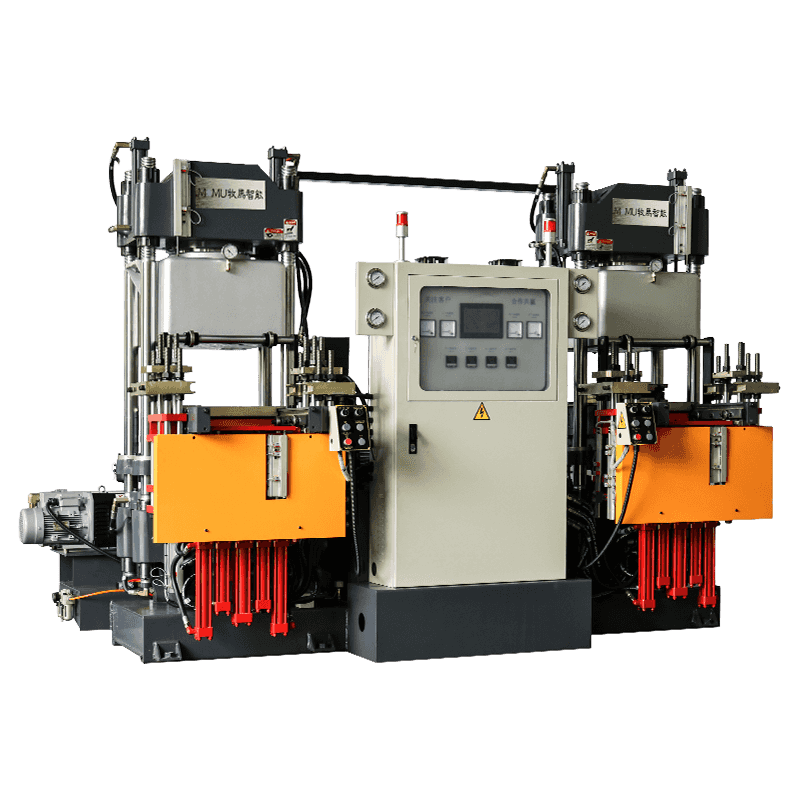

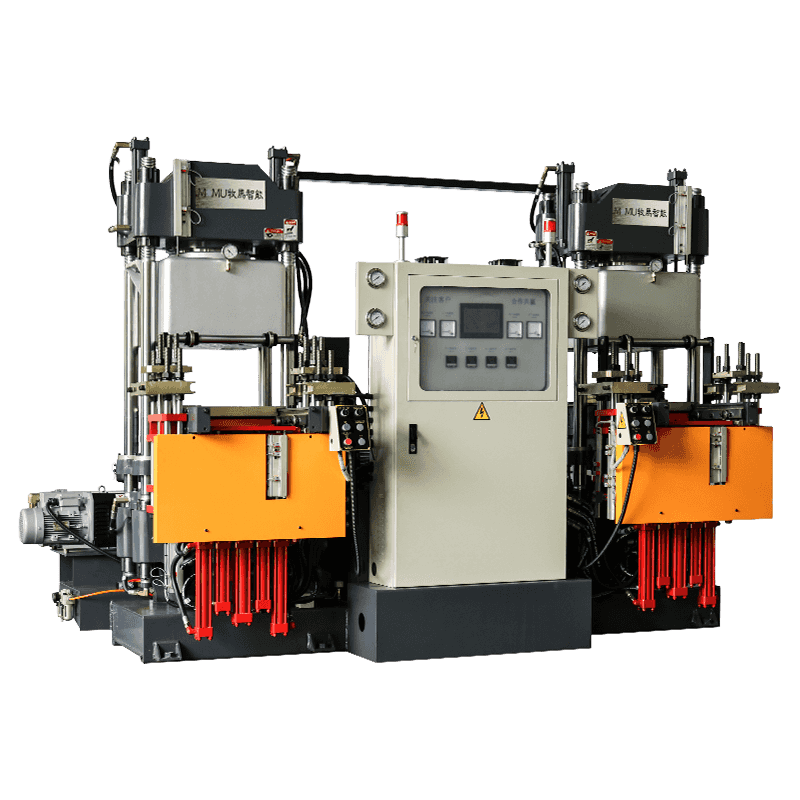

Automatisierter Betrieb und Programmierbarkeit

Moderne Maschinen verfügen über speicherprogrammierbare Steuerungen (SPS) und Touchscreen-Schnittstellen. Bediener können Einspritzgeschwindigkeit, Druckprofile, Spanndauer und Temperatursequenzen einstellen, um menschliche Fehler zu reduzieren und eine wiederholbare Produktion komplexer Teile zu ermöglichen.

Sicherheit und Zuverlässigkeit

Diese Maschinen sind mit Sicherheitsverriegelungen, Not-Aus-Funktionen und Schutzgehäusen ausgestattet. Mechanische und hydraulische Komponenten sind auf Langlebigkeit ausgelegt und gewährleisten eine zuverlässige Leistung auch unter kontinuierlichen Produktionsbedingungen.

Branchenübergreifende Anwendungen

Flüssigsilikon-Formschließmaschinen werden häufig in Branchen eingesetzt, die Präzision, hochwertige Oberflächenbeschaffenheit und zuverlässige Silikonkomponenten erfordern.

Medizinische Geräte

Diese Maschinen werden zur Herstellung von Spritzen, Schlauchverbindern, Dichtungen und Implantaten eingesetzt und gewährleisten eine hygienische Formung mit minimaler Kontamination. Präzise Klemmung verhindert Grate und sorgt für enge Maßtoleranzen, die für medizinische Sicherheitsstandards entscheidend sind.

Automobilkomponenten

Sie stellen Dichtungen, Dichtungen, O-Ringe und vibrationsdämpfende Teile her. Kontrollierter Druck und Temperatur sorgen für Elastizität, Haltbarkeit und präzise Passform, die für die Leistung und Sicherheit von Automobilen unerlässlich sind.

Unterhaltungselektronik

Komponenten wie Silikonknöpfe, Schutzgehäuse und Anschlüsse profitieren von einer hohen Wiederholgenauigkeit und Oberflächengüte. Die automatische Klemmung gewährleistet eine gleichbleibende Dicke, Flexibilität und Ästhetik.

Küchengeräte und Haushaltsprodukte

Silikon-Backformen, Spatel und Dichtungen werden effizient hergestellt, mit gleichmäßiger Dicke, glatten Oberflächen und ausgezeichneter Wärmebeständigkeit, dank präziser Klemm- und Einspritzsteuerung.

Überlegungen zu Effizienz und Produktivität

Um die Leistung von Flüssigsilikon-Formschließmaschinen zu maximieren, ist ein Verständnis der Betriebsparameter, des Formendesigns und des Materialverhaltens erforderlich.

- Die Optimierung der Spannkraft verhindert Grate und sorgt für Maßhaltigkeit

- Die Anpassung der Einspritzgeschwindigkeit und der Druckprofile verbessert die Füllung und reduziert Fehler

- Die Aufrechterhaltung einer präzisen Formtemperatur gewährleistet eine gleichmäßige Aushärtung und Oberflächengüte

- Der Einsatz von Automatisierung und programmierbaren Abläufen reduziert die Zykluszeit und verringert Bedienerfehler

Wartung und Langlebigkeit

Regelmäßige Wartung gewährleistet eine optimale Leistung und verlängert die Lebensdauer von Flüssigsilikon-Formschließmaschinen.

- Regelmäßige Schmierung hydraulischer und mechanischer Komponenten zur Vermeidung von Verschleiß

- Regelmäßige Inspektion der Klemmplatten und Ausrichtungsmechanismen zur Aufrechterhaltung der Präzision

- Software-Updates und Backup von Steuerungsprogrammen zur Sicherstellung einer konsistenten Produktion

- Überwachung von Hydraulikdruck- und Temperatursensoren, um unerwartete Ausfallzeiten zu verhindern

Vergleich mit anderen Silikonformverfahren

Flüssigsilikon-Formschließmaschinen bieten Vorteile gegenüber manuellen oder halbautomatischen Formprozessen, insbesondere in Bezug auf Präzision, Konsistenz und Produktionseffizienz.

| Funktion | Manuelles Formen | Halbautomatisch | Spannmaschine |

| Präzision | Niedrig | Mäßig | Hoch |

| Zykluszeit | Lange | Mittel | Kurz |

| Konsistenz | Variabel | Mäßig | Hoch |

| Materialverschwendung | Hoch | Mäßig | Niedrig |

Tipps zur optimalen Nutzung

Um die Effizienz und Produktqualität zu maximieren, sollten Sie die folgenden Best Practices berücksichtigen:

- Wählen Sie Formen mit präziser Ausrichtung und gleichmäßiger Wandstärke, um Spannungspunkte zu reduzieren

- Halten Sie während des gesamten Produktionszyklus eine konstante Temperatur und einen konstanten Druck aufrecht

- Verwenden Sie sauberes, hochwertiges Flüssigsilikon, um Verunreinigungen und Defekte zu vermeiden

- Kalibrieren Sie Sensoren und Hydrauliksysteme regelmäßig, um eine wiederholbare Genauigkeit zu gewährleisten

Fazit

Flüssigsilikon-Formschließmaschinen sind für hochpräzise und hocheffiziente Silikonformanwendungen unerlässlich. Ihre Kombination aus einstellbarer Schließkraft, präziser Temperaturregelung und Automatisierung sorgt für gleichbleibende Qualität, minimalen Ausschuss und optimierte Produktionszyklen.

Durch das Verständnis der Betriebsprinzipien, Wartungspraktiken und besten Anwendungstipps können Hersteller diese Maschinen voll ausnutzen, um medizinische, Automobil-, Elektronik- und Haushalts-Silikonkomponenten mit außergewöhnlicher Zuverlässigkeit und Wiederholgenauigkeit herzustellen.