Bei der Herstellung von Gummiprodukten ist der Vulkanisierungsprozess ein kritischer Schritt, der Rohgummi in strapazierfähige, elastische und häufigere Materialien verwandelt. Unter den verschiedenen Vulkanisierungsmethoden hat sich die Vakuum -Gummi -Vulkanisierungsmaschine als hocheffiziente und präzise Technologie herausgestellt, die die Produktqualität verbessert und Defekte reduziert. Aber was genau ist eine Vakuum -Gummi -Vulkanisierungsmaschine, wie funktioniert es und warum wird es in der modernen Gummiherstellung wichtig? Dieser Artikel taucht tief in die Technologie, Vorteile, Arbeitsgrundsätze, Anwendungen und zukünftige Trends von Vakuum -Gummi -Vulkanisierungsmaschinen ein.

Was ist eine Vakuumgummi -Vulkanisierungsmaschine?

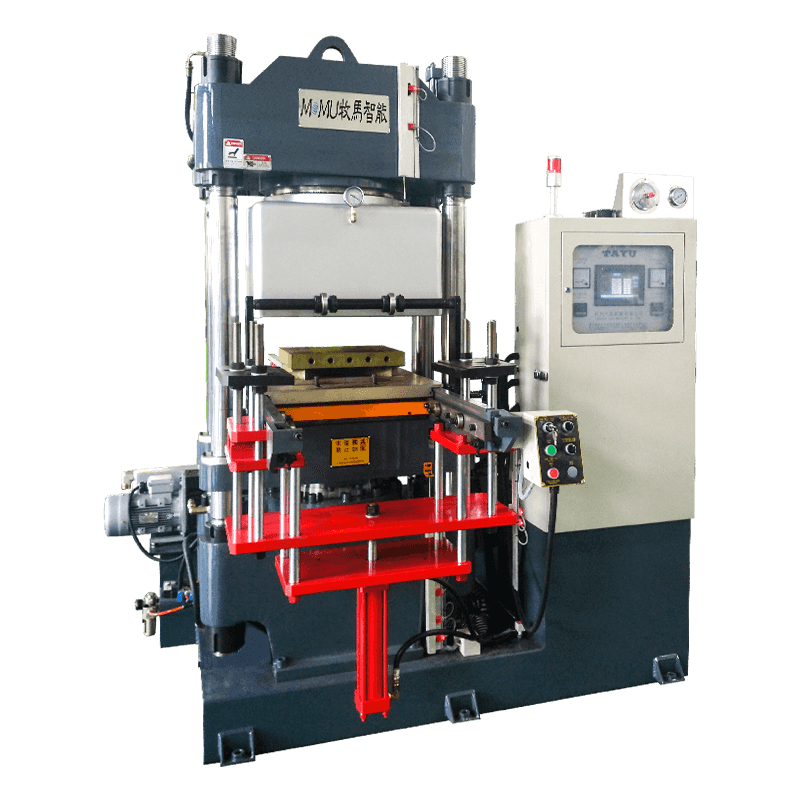

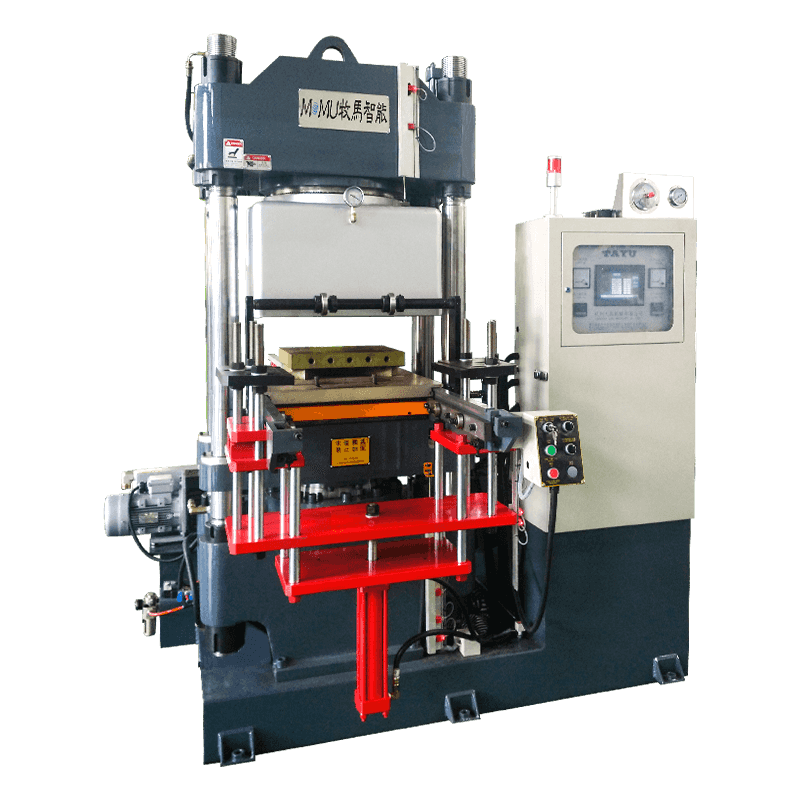

A Vakuumgummi -Vulkanisierungsmaschine ist ein spezialisiertes Gerät, das zur Vulkanisierung von Gummiprodukten unter Vakuumbedingungen entwickelt wurde. Im Gegensatz zu herkömmlichen Vulkanisierungsprozessen, die unter atmosphärischem Druck durchgeführt werden, entfernt diese Maschine Luft aus der Vulkanisierungskammer und führt zu einer Vakuumumgebung, die Luftblasen, Porosität und Oxidation im Gummi während der Heilung verhindert.

Durch die Kombination der Vakuumtechnologie mit Wärme und Druck sorgt diese Maschine gleichmäßigere Aushärtung, bessere Oberflächenfinish und verbesserte mechanische Eigenschaften der Gummi -Teile.

Wie funktioniert eine Vakuumgummi -Vulkanisierungsmaschine?

Die Vakuumgummi -Vulkanisierungsmaschine besteht typischerweise aus:

Vakuumkammer: Eine luftdichte Kammer, in der das Gummiprodukt und die Formen platziert werden.

Vakuumpumpensystem: Entfernt Luft und Gase, um ein Vakuum in der Kammer zu erzeugen.

Heizsystem: Normalerweise elektrische Heizplatten oder Dampfheizung, um kontrollierte Wärme zu liefern.

Druckmechanismus: Ausheitlicher Druck ausübt, um ordnungsgemäße Form und Aushärtung zu gewährleisten.

Steuerungssystem: Automatisierte Bedienelemente für Temperatur, Druck, Vakuumniveau und Aushärtungszeit.

Der Prozess enthält mehrere Phasen:

1. Beladung: In der Vakuumkammer werden rohe Gummi- und Schimmelpilzteile platziert.

2. Vakuuming: Die Luft in der Kammer wird evakuiert, um eine Vakuumumgebung zu schaffen.

3. Heizung und Druck: Wärme und Druck werden gleichzeitig ausgeübt, um den Gummi zu heilen. Das Vakuum stellt sicher, dass sich keine Lufttaschen oder Hohlräume bilden.

4. Kühlung: Nach der Vulkanisation kühlt das System vor dem Freigeben des Drucks und des Vakuums ab.

5. Entladen: Das fertige vulkanisierte Gummiprodukt wird entfernt.

Vorteile einer Vakuumgummi -Vulkanisierungsmaschine

1. Verbesserte Produktqualität

Die Vakuumvulkanisierung beseitigt die gefangene Luft, wodurch Oberflächendefekte wie Blasen, Pinholes und Blasen reduziert werden. Die resultierenden Gummiprodukte weisen eine glattere Oberfläche, eine gleichmäßige Dichte und verbesserte mechanische Eigenschaften auf, einschließlich Zugfestigkeit, Elastizität und Abriebfestigkeit.

2. Verbesserte dimensionale Genauigkeit

Die Vakuumumgebung minimiert die durch eingeschlossene Luftdruck verursachte Formverformung, was zu einer besseren dimensionalen Stabilität und Präzision führt. Dies ist besonders wichtig für komplexe oder dünngewandte Gummi -Teile.

3. kürzere Aushärtungszeit

Vakuumvulkanisierungsmaschinen können den Härtungsverfahren beschleunigen, indem sie die Wärmeübertragung verbessern und Gasbarrieren innerhalb der Gummiverbindung beseitigen, was die Produktionseffizienz verbessert.

4. Reduzierter Materialabfall

Durch die Vorbeugung von Blasen und Hohlräumen werden weniger defekte Teile hergestellt, wodurch Schrottraten reduziert und Materialkosten gesenkt werden.

5. Energieeffizienz

Moderne Vakuum -Vulkanisierungsmaschinen sind mit effizienten Heizsystemen und Vakuumpumpen ausgelegt, was zu einem geringeren Energieverbrauch im Vergleich zu einigen herkömmlichen Vulkanisierungsmethoden führt.

6. Vielseitigkeit

Diese Maschinen können eine breite Palette von Gummiprodukten vulkanisieren, darunter Silikonkautschuk, Naturkautschuk, Neopren und andere Elastomere, wodurch sie für verschiedene Branchen geeignet sind.

Anwendungen von Vakuumgummi -Vulkanisierungsmaschinen

Vakuum -Gummi -Vulkanisierungsmaschinen werden in Branchen weit verbreitet, für die hochwertige Gummiprodukte erforderlich sind, darunter:

Automobilindustrie: Für Herstellung von Reifen, Dichtungen, Dichtungen, Vibrationsisolatoren und Motorhalterungen.

Medizinische Industrie: Erzeugung von medizinischen Silikongummiprodukten wie Schläuchen, Robben und Handschuhen.

Elektronik: zur Herstellung von Isolierkautschukkomponenten und Schutzabdeckungen.

Luft- und Raumfahrt: Herstellung spezialisierter Gummi -Teile, die extremen Bedingungen standhalten müssen.

Konsumgüter: Produktion von flexiblen Gummi -Teilen, Schuhen und Sportgeräten.

Industriemaschinen: Dichtungen, Dichtungen und Gummiauskleidung für Pumpen und Ventile.

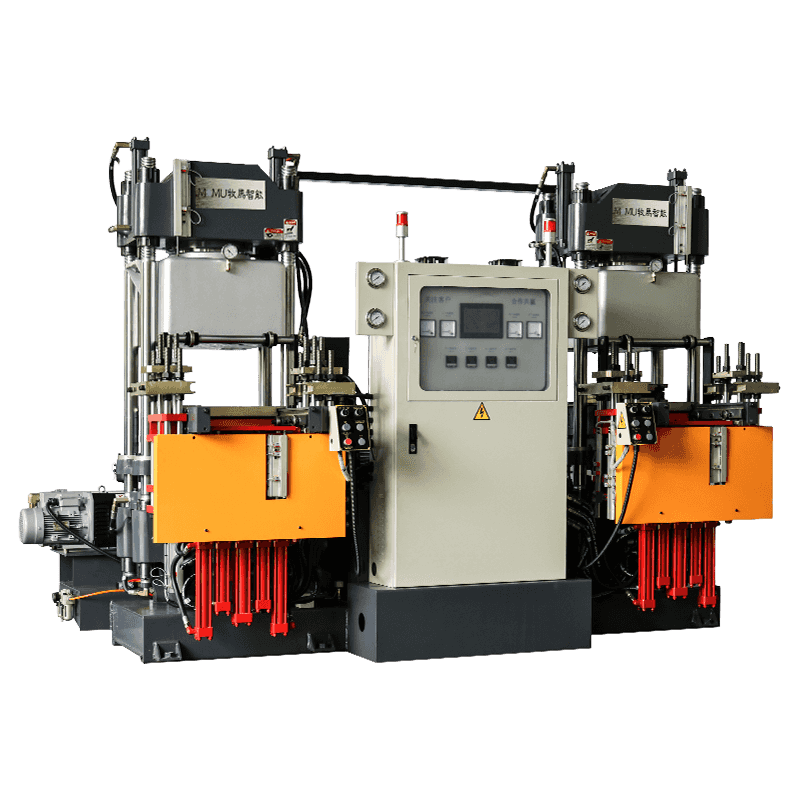

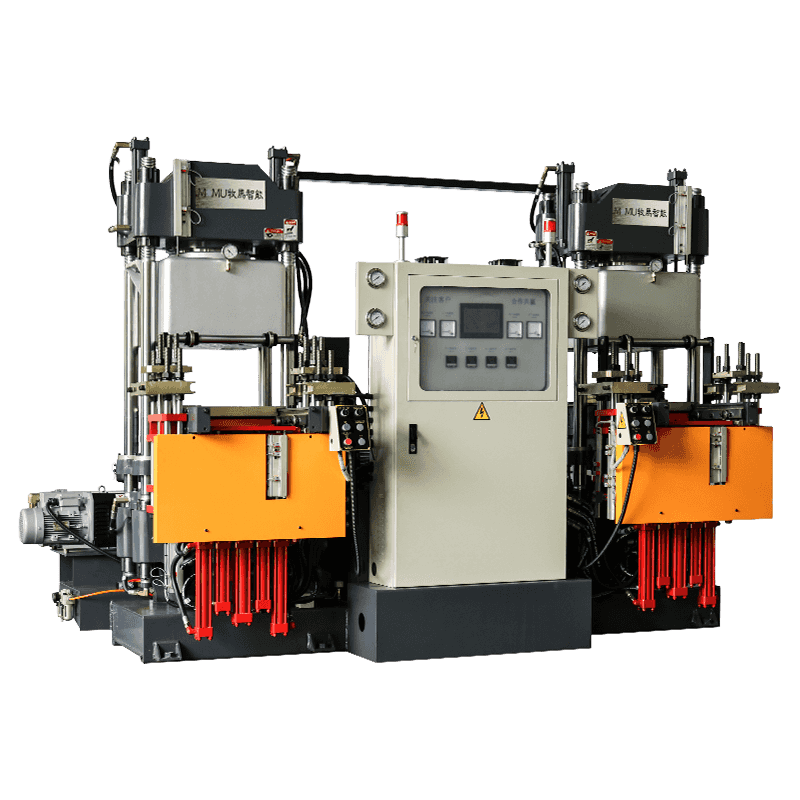

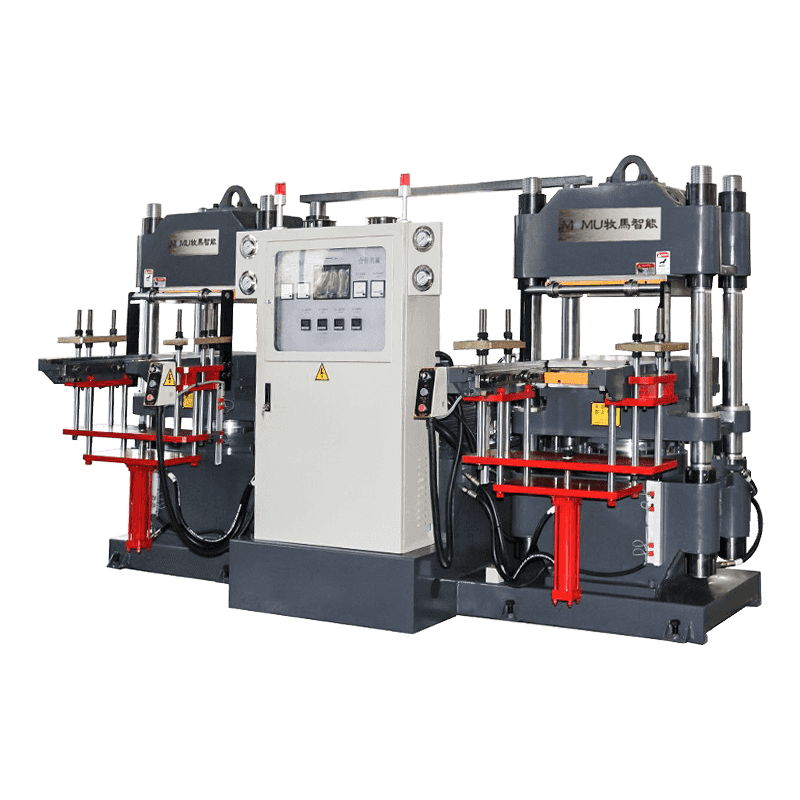

Arten von Vakuumgummi -Vulkanisierungsmaschinen

Es gibt verschiedene Typen, die auf Struktur- und Betriebsmodi basieren:

Automatische Vakuum -Vulkanisierungsmaschinen: Integrierte Systeme mit programmierbaren Steuerungen, geeignet für die industrielle Produktion von großer Umfang.

Manuelle oder semiautomatische Maschinen: Geeignet für eine kleinere Stapelproduktion oder Prototypentwicklung.

Chargenart: Verarbeiten Sie Gummiprodukte in Chargen, die häufig für dickere oder größere Teile verwendet werden.

Kontinuierlicher Typ: Geeignet für kleinere Teile, die hohe Volumen und kontinuierliche Verarbeitung benötigen.

Wichtige technische Spezifikationen zu berücksichtigen

Bei der Auswahl einer Vakuum -Gummi -Vulkanisierungsmaschine sollten die Hersteller bewerten:

Kammergröße: Muss die Produktgröße und die Schimmelpilzabmessungen aufnehmen.

Vakuumspiegel: Höhere Vakuumspiegel führen zu einer besseren Luftentfernung.

Heizmethode: Elektrische Erwärmung ist häufig, aber Dampf- oder Ölheizung kann verwendet werden.

Druckbereich: Sollte die Produktanforderungen für eine optimale Aushärtung entsprechen.

Steuerungssystem: Benutzerfreunde, programmierbare Steuerelemente verbessern die Prozess Wiederholbarkeit.

Sicherheitsmerkmale: Überdruck- und Überhitzungsschutz für die Sicherheit der Bediener.

Wartungs- und Betriebstipps

Um eine optimale Leistung und eine lange Lebensdauer des Maschinens zu gewährleisten:

Überprüfen Sie regelmäßig Vakuumpumpen und halten Sie Dichtungen auf, um Lecks zu vermeiden.

Kalibrieren Sie Temperatur- und Drucksensoren regelmäßig.

Reinigen Sie die Vakuumkammer und Formen nach jedem Zyklus, um eine Kontamination zu vermeiden.

Zugbetreiber in Vakuumtechnologie- und Sicherheitsprotokollen.

Verwenden Sie kompatible Formen und Materialien, die für die Vakuumvulkanisierung empfohlen werden.

Herausforderungen und Überlegungen

Erstinvestition: Vakuumgummi -Vulkanisierungsmaschinen können teurer sein als herkömmliche Vulkanisatoren.

Komplexität: Betreiber benötigen Schulungen, um Vakuumsysteme zu verwalten und Probleme zu beheben.

Wartung: Vakuumpumpen und Dichtungskomponenten erfordern routinemäßige Wartung.

Materialkompatibilität: Nicht alle Gummiverbindungen sind für die Vakuumvulkanisierung optimiert und müssen möglicherweise Formulierungsanpassungen benötigen.

Zukünftige Trends in der Vakuumgummi -Vulkanisierungstechnologie

Automatisierung und Industrie 4.0 Integration: Fortgeschrittene Sensoren, IoT -Konnektivität und AIDRiven -Steuerelemente verbessern die Prozessüberwachung und -optimierung.

Energieeinsparung: Entwicklung von energieeffizienteren Vakuumpumpen und Heizmethoden.

Nachhaltige Fertigung: Konzentrieren Sie sich auf die Reduzierung der Emissionen und die Verwendung von umweltfreundlichen Gummiverbindungen.

Miniaturisierung: Maschinen, die in der Lage sind, mikrosidee Komponenten für medizinische und elektronische Anwendungen zu verarbeiten.

Hybridvulkanisierung: Kombination der Vakuumvulkanisierung mit anderen Härtungstechniken zur Verbesserung der Leistung.

Abschluss

Die Vakuum -Gummi -Vulkanisierungsmaschine spielt eine entscheidende Rolle bei der Herstellung von Gummiprodukten mit hoher Qualität mit überlegenen mechanischen Eigenschaften und Oberflächenfinish. Seine Fähigkeit, eine kontrollierte Vakuumumgebung während des Heilens zu schaffen, beseitigt gemeinsame Defekte, verkürzt die Produktionszyklen und verbessert die Gesamteffizienz.

Für Hersteller, die die Produktzuverlässigkeit und die Reduzierung von Abfällen verbessern möchten, ist die Investition in Vakuumgummi -Vulkanisierungstechnologie eine kluge Wahl. Da die Branchen mehr Präzision und Nachhaltigkeit erfordern, werden sich die Vakuum -Vulkanisierungsmaschinen weiterentwickeln, die Automatisierung und Energyava -Funktionen integrieren, um zukünftige Herausforderungen zu meistern.