Kompressionsformen ist eines der ältesten und zuverlässigsten Herstellungsprozesse, die zur Gestaltung von Kunststoffen, Gummi, Verbundwerkstoffen und fortschrittlichen Materialien verwendet werden. In diesem Prozess wird eine vorgemessene Menge an Material-häufig in Form eines Pellets, einem Blatt oder eines Pulvers-in einen erhitzten Schimmelpilzhöhle gelegt. Die Form wird dann mit einer Presse geschlossen, wobei Wärme und Druck zum Heilmittel ausüben und das Material in die gewünschte Form verfestigen. Während das Grundprinzip konsistent bleibt, variiert die Maschinen, die bei Kompressionsformung verwendet werden, je nach Design, Automatisierungsebene und Anwendung erheblich. Aber was sind heute die verschiedenen Arten von Kompressionsformmaschinen erhältlich? Wie unterscheiden sie sich in Struktur, Funktion und Eignung für verschiedene Branchen? In diesem Artikel werden die primären Kategorien von Kompressionsformmaschinen, deren Betriebsmechanismen, Vorteilen, Einschränkungen und typischen Anwendungen untersucht.

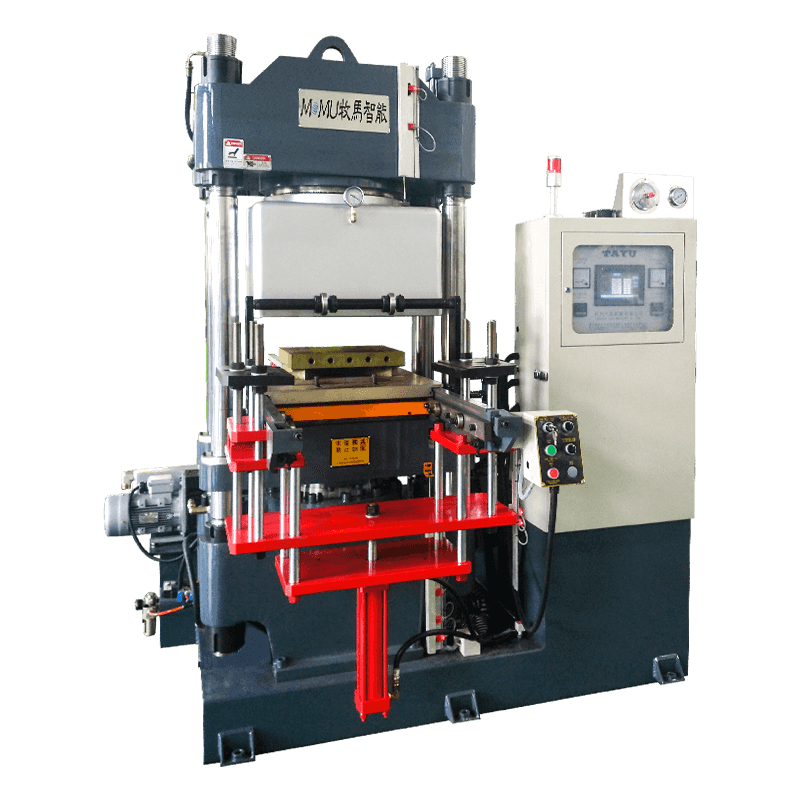

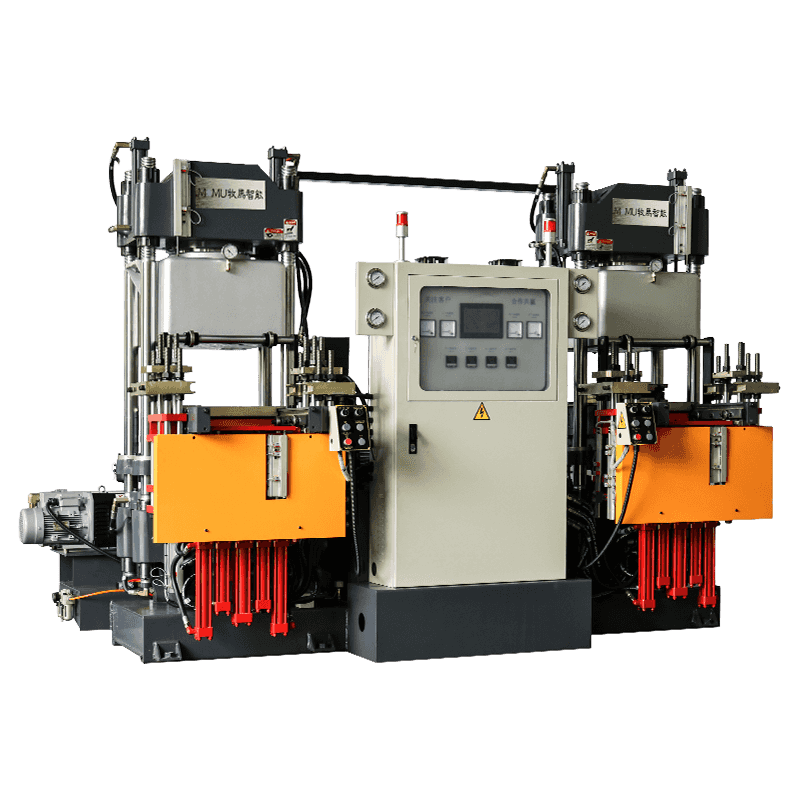

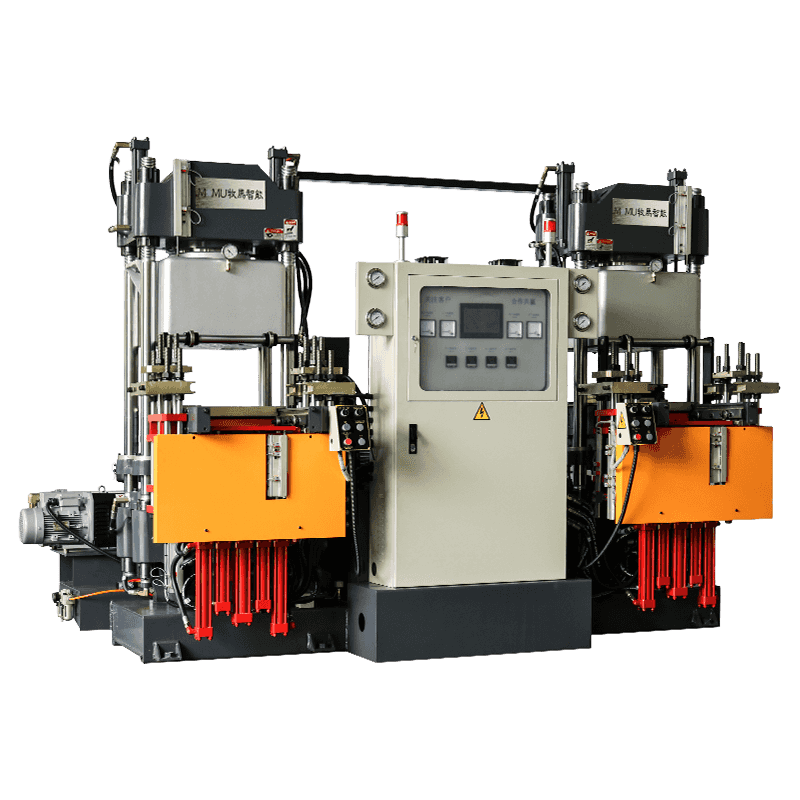

1. hydraulische Kompressionsformmaschinen

Hydraulik Kompressionsformmaschinen sind der am weitesten verbreitete Typ in industriellen Umgebungen. Sie verwenden Hydraulikflüssigkeit, um den hohen Druck zu erzeugen, der zum Schließen der Form erforderlich ist und während des Härtungsprozesses eine konsistente Kraft aufrechterhält.

Diese Maschinen sind bekannt für ihre hohe Tonnagekapazität - von 50 bis über 2.000 Tonnen - ideal für große oder komplexe Teile wie Automobilplatten, elektrische Isolatoren und Gerätekomponenten. Das hydraulische System ermöglicht eine präzise Steuerung über Druck und Geschwindigkeit, wodurch ein gleichmäßiger Materialfluss und ein minimaler Blitz (überschüssiges Materialleck) gewährleistet werden.

Vorteile:

Hoher und konsistenter Druck

Hervorragend für die großflächige Produktion

Reibungsloser Betrieb und Energieeffizienz

Einschränkungen:

Höhere anfängliche Kosten

Erfordert eine regelmäßige Aufrechterhaltung von Hydrauliksystemen

Potential für Flüssigkeitslecks

Häufige Anwendungen: Automobilteile, elektrische Gehäuse, Luft- und Raumfahrtkomponenten.

2. Mechanische (Schwungrad-) Kompressionsformmaschinen

Mechanische Kompressionsformmaschinen, die auch als Schwungradpressen bezeichnet werden, verwenden ein motorisches Schwungrad und einen Kupplungsmechanismus, um Kraft in die Form zu liefern. Wenn sich die Kupplung einsetzt, wird die gespeicherte kinetische Energie im Schwungrad auf den Stampfe übertragen, der die Form schließt.

Diese Maschinen sind typischerweise schneller als hydraulische Modelle und sind für die Hochgeschwindigkeitsproduktion kleiner bis mittlerer Teile gut geeignet. Der angelegte Druck ist jedoch weniger konsistent und verringert sich, wenn sich das Schwungrad während des Schlaganfalls verlangsamt.

Vorteile:

Hohe Produktionsgeschwindigkeit

Niedrigere Betriebskosten

Kompaktes Design

Einschränkungen:

Begrenzte Tonnage und Druckkontrolle

Nicht für große oder dicke Teile geeignet

Weniger energieeffizient über lange Zyklen

Häufige Anwendungen: Kleine Gummischdichtungen, Konsumgüter, elektrische Stecker.

3.. Pneumatische Kompressionsformmaschinen

Pneumatische Maschinen verwenden komprimierte Luft, um den Schimmelverschluss zu fahren. Sie werden im Allgemeinen für Anwendungen mit niedrigem Tonnagen verwendet und sind aufgrund ihrer Einfachheit und Benutzerfreundlichkeit in Laborumgebungen oder für Prototypen beliebt.

Während sie nicht mit der Kraft von hydraulischen oder mechanischen Systemen übereinstimmen können, sind pneumatische Pressen sauber, ruhig und ideal für empfindliche Operationen, bei denen Präzision und sanfte Druck erforderlich sind.

Vorteile:

Sauberer und ölfreier Betrieb

Leicht zu bedienen und zu warten

Geeignet für kleine oder f & E-Arbeiten

Einschränkungen:

Eingeschränkter Druckausgang

Nicht für große oder hochfeste Materialien geeignet

Weniger effektiv für die Thermosetshärtung, die eine hohe Kraft erfordert

Häufige Anwendungen: Prototyping, kleine Gummisiegel, Bildungslabors.

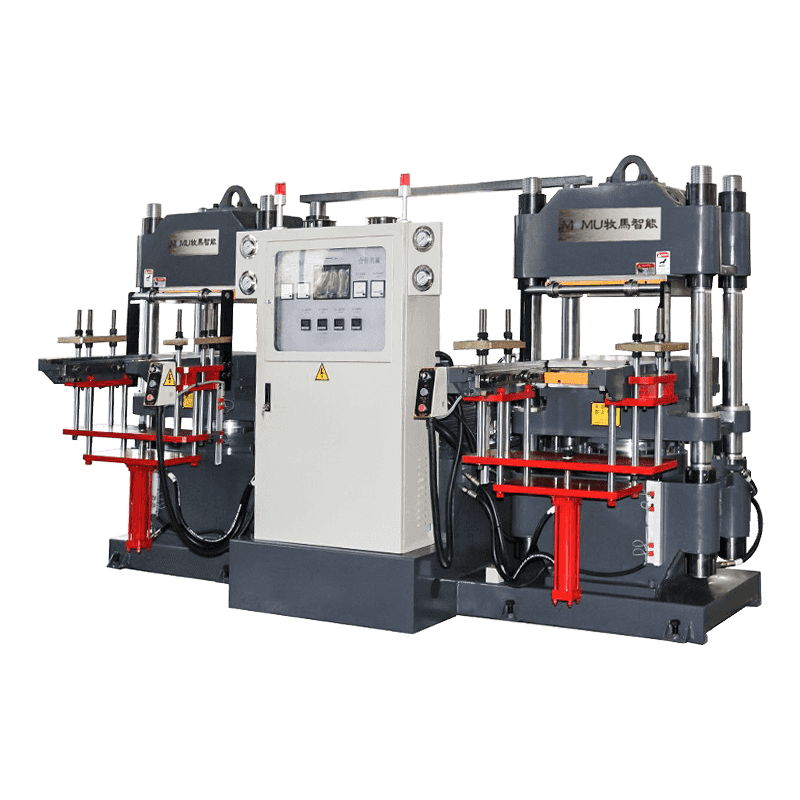

4. Vertikale Kompressionsformmaschinen

Vertikale Kompressionsformmaschinen verfügen über einen Top-Down-Pressenmechanismus, bei dem sich der obere Platten vertikal bewegt, um Druck auszuüben. Diese Ausrichtung ermöglicht das leichtere Laden und Entladen von Einsätzen, Vorformen oder eingebetteten Komponenten.

Diese Maschinen sind besonders nützlich bei überlastenden Operationen, bei denen ein sekundäres Material um einen vorhandenen Teil (z. B. Gummi über Metall) geformt wird. Das vertikale Design erleichtert auch die Automatisierung und Integration in Robotersysteme.

Vorteile:

Ideal zum Einsatzformen

Platzeffizienter Fußabdruck

Einfachere Automatisierungsintegration

Einschränkungen:

Kapazität begrenzter Größen

Möglicherweise erfordern ein benutzerdefiniertes Werkzeug

Häufige Anwendungen: Elektrische Anschlüsse mit Metalleinsätzen, medizinischen Geräten, Sensorgehäusen.

5. Matchplattenkompressionsformmaschinen

Dieser Typ verwendet ein Match-Plate-Formsystem, bei dem sowohl die oberen als auch die untere Schimmelpilzhälften auf einer einzelnen Platte montiert sind. Die Platte wird umgedreht, um zwischen Belastungs- und Formpositionen zu wechseln, den Prozess zu optimieren und die Zykluszeit zu verkürzen.

Matchplattensysteme werden häufig automatisiert und in Produktionsumgebungen mit hohem Volumen verwendet, in denen Konsistenz und Geschwindigkeit von entscheidender Bedeutung sind.

Vorteile:

Schnelle Zykluszeiten

Hohe Wiederholbarkeit

Reduzierte Arbeitskosten

Einschränkungen:

Hohe anfängliche Werkzeugkosten

Weniger Flexibilität für Designänderungen

Häufige Anwendungen: Hochvolumige Gummi-Teile, Dichtungen, O-Ringe.

6. Kompressionsformmaschinen übertragen

Eine Hybrid zwischen Kompression und Injektionsform, übertragen Kompressionsmaschinen zuerst das Material in einer Kammer (Topf), bevor sie es durch kleine Läufer in die Formhöhle zwingen. Diese Methode gewährleistet eine gleichmäßigere Materialverteilung und eignet sich hervorragend für komplizierte oder dünnwandige Teile.

Es kombiniert den niedrigen materiellen Abfall von Kompressionsformeln mit der Präzision des Injektionsformers.

Vorteile:

Bessere Flusskontrolle

Reduzierter Blitz

Geeignet für komplexe Geometrien

Einschränkungen:

Höhere Ausrüstungs- und Wartungskosten

Komplexeres Schimmelpilzdesign

Häufige Anwendungen: Präzisionskautschukkomponenten, medizinische Dichtungen, elektronische Isolatoren.

Vergleich der Kompressionsformmaschinentypen

Die folgende Tabelle fasst die wichtigsten Merkmale und Unterschiede zwischen den Haupttypen von Kompressionsformmaschinen zusammen:

| Maschinenart | Druckquelle | Tonnage -Reichweite | Geschwindigkeit | Automatisierungsstufe | Am besten für | Einschränkungen |

| Hydraulik | Hydraulikflüssigkeit | 50 - 2.000 Tonnen | Medium | Hoch | Große, komplexe Thermoset -Teile | Hohe Kosten, wartungsintensiv |

| Mechanisch (Schwungrad) | Flywheel & clutch | 10 - 500 Tonnen | Hoch | Medium | Hochgeschwindigkeitsproduktion von kleinen Teilen | Begrenzte Druckregelung |

| Pneumatisch | Druckluft | < 50 tons | Niedrigmedium | Niedrig | Laborgebrauch, Prototypen, kleine Teile | Niedrige Kraft, nicht für den strengen Gebrauch |

| Vertikal | Hydraulisch oder pneumatisch | 10 - 300 Tonnen | Medium | Hoch | Führen Sie die Form ein, überlegt sich | Eingeschränkte Größe, spezielle Anwendungen |

| Match-Plate | Hydraulik | 50 - 1.000 Tonnen | Hoch | Hoch | Produktion mit hoher Volumen, konsistente Teile | Teure Werkzeug, unflexibel |

| Übertragungskomprimierung | Hydraulik | 30 - 800 Tonnen | Medium | Mittelhoch | Komplexe, dünnwandige oder detaillierte Teile | Komplexes Design, höhere Kosten |

Abschluss

Kompressionsformen bleibt ein wichtiges Herstellungsprozess in Branchen wie Automobile, Luft- und Raumfahrt, Elektronik und Gesundheitswesen. Die Auswahl des Maschinenarts hängt von mehreren Faktoren ab, einschließlich Teilgröße, Produktionsvolumen, Materialeigenschaften und erforderlicher Präzision. Hydraulische Maschinen dominieren groß angelegte industrielle Anwendungen, während mechanische und pneumatische Systeme die Bedürfnisse der Nischen- oder Klein-Batch-Bedürfnisse erfüllen. Vertikale und Matchplattenmaschinen verbessern die Effizienz bei speziellen Vorgängen und überträgt die Übertragung der Lücke zwischen herkömmlichen Komprimierungs- und Injektionsmethoden.

Was ist der richtige Computer für Ihre Anwendung? Das Verständnis der Stärken und Einschränkungen jedes Typs ermöglicht es den Herstellern, ihre Produktionsprozesse zu optimieren, Abfall zu reduzieren und die Produktqualität zu verbessern. Da sich die Automatisierung und die Smart Manufacturing weiterentwickeln, werden Kompressionsformmaschinen auch intelligenter, energieeffizienter und integrierter. Die Vermittlung dieser bewährten Technologie bleibt in der modernen Industrielandschaft relevant.