Isolatoren sind kritische Komponenten in elektrischen Systemen und gewährleisten Sicherheit, Stabilität und zuverlässige Betrieb. Die Herstellung von Isolatoren erfordert Präzision, Konsistenz und Effizienz, wodurch die Auswahl einer Injektionsformmaschine von Isolatoren für jede Produktionsanlage entscheidend ist. Die Auswahl der richtigen Maschine beeinflusst die Produktionskapazität, die Produktqualität, die Betriebskosten und die langfristige Effizienz.

Dieser Leitfaden untersucht die Schlüsselfaktoren, Arten von Maschinen, technologische Überlegungen und praktische Tipps zur Auswahl der rechten Isolatoren -Injektionsformmaschine für Ihren Produktionsbedarf.

Verständnis von Isolatoren Injektionsformmaschinen

Eine Isolatoren-Injektionsformmaschine ist so ausgelegt, dass sie hochwertige elektrische Isolatoren erzeugt, indem geschmolzenes Material, typischerweise Keramik, Epoxidharz oder Verbundpolymere, in Präzisionsformen injiziert werden. Die Maschine muss strenge Temperaturregelung, Druckkonsistenz und präziser Injektionszeitpunkt beibehalten, um sicherzustellen, dass der endgültige Isolator keine Defekte wie Luftblasen, Risse oder Schwachpunkte aufweist.

Zu den wichtigsten Komponenten einer Isolatoren -Injektionsformmaschine gehören:

Injektionseinheit: Erhitzt und injiziert den Rohstoff in die Form.

Klemmeinheit: Hält die Form fest und sorgt für den richtigen Druck während der Injektion.

Steuerungssystem: Reguliert Temperatur, Einspritzgeschwindigkeit, Druck und Zykluszeitpunkt.

Schimmel: Präzisionsmotorierte Hohlräume, die die Form und Merkmale des Isolators definieren.

Die Qualität des Endprodukts hängt nicht nur von der Maschine, sondern auch von Formqualität, Materialauswahl und Prozessparametern ab.

Faktoren, die bei der Auswahl einer Isolatoren -Injektionsformmaschine berücksichtigt werden müssen

Die Auswahl der richtigen Injektionsformmaschine erfordert eine sorgfältige Berücksichtigung mehrerer Faktoren, einschließlich Produktionsvolumen, Materialkompatibilität, Maschinenart und technologischen Merkmale.

1. Produktionsvolumen und Zykluszeit

Die erste Überlegung ist, wie viele Isolatoren Sie produzieren müssen. Maschinen variieren stark in ihrer Klemmkraft, der Einspritzgeschwindigkeit und ihrer Zyklusffizienz, die die Produktionsleistung direkt beeinflussen.

Produktion mit geringem Volumen: Kleinere Maschinen mit mittelschwerer Einspritzkapazität können für Prototypen oder begrenzte Läufe ausreichen.

Produktion mit hoher Volumen: Große Maschinen mit höherer Klemmkraft und schnelleren Injektionszyklen sind ideal für die Massenproduktion.

Wenn Sie Ihre Produktionsziele verstehen, können Sie nicht zu einer Maschine überbezahlen, die zu leistungsfähig ist oder zu einer zu kleinen Maschine ist.

2. Materialkompatibilität

Isolatoren können aus Keramik, Verbundpolymeren, Thermosettingharzen oder Epoxidmaterialien mit jeweils einzigartigen Verarbeitungsanforderungen hergestellt werden.

Keramikisolatoren: Erfordern Maschinen mit hohem Einspritzdruck und präziser Temperaturkontrolle aufgrund der hohen Viskosität der Keramikschlammung.

Polymer- oder Epoxidisolatoren: Maschinen müssen mit Thermosettierungsmaterialien umgehen und konsistente Wärme und Druck für die Heilung aufrechterhalten.

Verbundwerkstoffe: Maschinen müssen eine ordnungsgemäße Mischung und homogene Injektion sicherstellen, um Mängel zu verhindern.

Die Auswahl einer mit dem gewählten Material kompatibelen Maschine ist für die Aufrechterhaltung der Produktqualität und die Reduzierung von Abfällen unerlässlich.

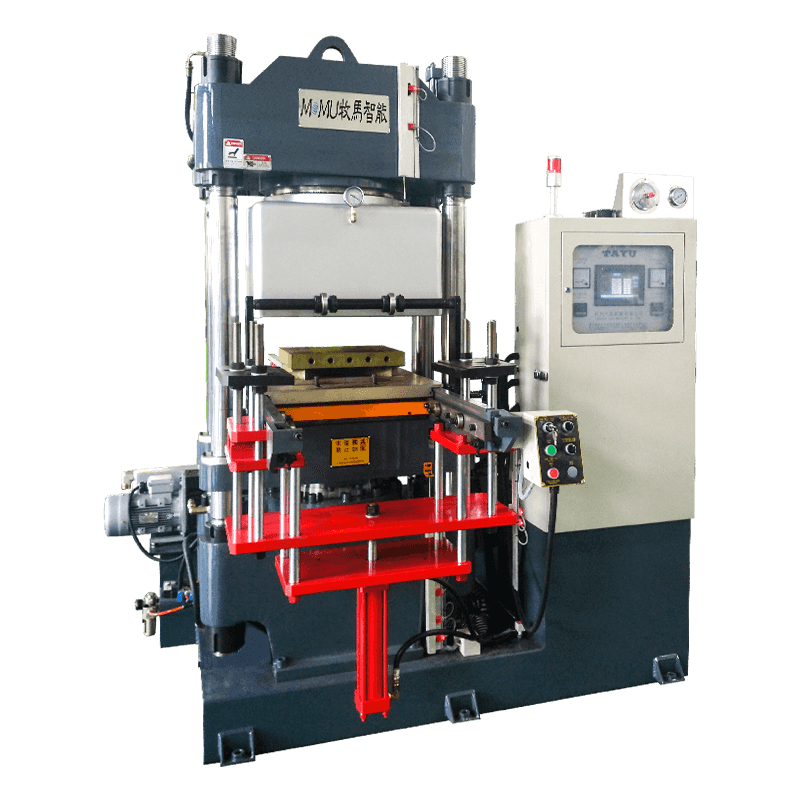

![]()

3.. Klemmkraft und Injektionskapazität

Die Klemmkraft bestimmt die Fähigkeit der Maschine, die Form während der Injektion geschlossen zu halten, wodurch die Bildung von Blitz und Schimmelpilzverformung verhindert wird. Maschinen reichen von wenigen Tonnen bis Hunderten von Tonnen von Klemmgewalt.

Die Einspritzkapazität bezieht sich auf das Materialvolumen, das die Maschine pro Zyklus injizieren kann. Maschinen mit höherer Kapazität sind für größere Isolatoren oder schnellere Produktionsraten geeignet, während kleinere Maschinen für kompakte Insulatoren oder Produktion mit niedrigem Volumen geeignet sind.

Durch die Auswahl der korrekten Klemmkraft und der Injektionskapazität wird die dimensionale Genauigkeit, die Oberflächenqualität und die strukturelle Integrität gewährleistet.

4. Präzision und Toleranz

Elektrische Isolatoren benötigen enge dimensionale Toleranzen und glatte Oberflächenoberflächen, um eine ordnungsgemäße Isolierung und mechanische Leistung zu gewährleisten. Erweiterte Injektionsformmaschinen verfügen über:

Servo-kontrollierte Injektionssysteme: Bieten Sie eine präzise Kontrolle der Injektionsgeschwindigkeit und des Drucks an.

Multizonen-Temperaturregelung: Halten Sie den gleichmäßigen Materialfluss bei und verhindert Hot Flecken.

Echtzeitüberwachungssysteme: Anomalien erkennen und die Parameter automatisch einstellen.

Maschinen mit höherer Präzision reduzieren Defekte, minimieren Schrott und verbessern die Gesamtproduktionseffizienz.

5. Automatisierung und technologische Merkmale

Moderne Isolatoren -Injektionsformmaschinen enthalten häufig Automatisierungsmerkmale, die die Effizienz erhöhen und die Arbeitskosten senken. Diese Funktionen umfassen:

Roboterarme für die Schimmelpilzhandhabung: Automatisieren Sie die Entfernung und Platzierung von Isolatoren.

Automatisierte Material -Fütterungssysteme: Stellen Sie eine konsistente Materialversorgung sicher und reduzieren Sie manuelle Fehler.

Datenüberwachungs- und Prozesssteuerungssoftware: Erfasst Produktionsdaten, überwacht die Maschinenleistung und ermöglicht eine prädiktive Wartung.

Die Auswahl einer Maschine mit geeigneten Automatisierungsfunktionen hängt von Ihrer Produktionsskala, Ihrer Arbeitsverfügbarkeit und Ihrer Qualitätsanforderungen ab.

6. Energieeffizienz

Injektionsformmaschinen verbrauchen bei Heiz-, Injektions- und Klemmprozessen erhebliche Energie. Maschinen mit servoelektrischen Antrieben, energiesparenden Heizungen und optimierten Zykluszeiten können den Energieverbrauch erheblich reduzieren.

Die Investition in eine energieeffiziente Maschine senkt nicht nur die Betriebskosten, sondern unterstützt auch die Nachhaltigkeitsziele, was für die Einhaltung der Vorschriften und die Unternehmensverantwortung zunehmend wichtig sein kann.

7. Schimmelkompatibilität und Größe

Die Größe und Art der Form wirken sich direkt auf die Maschinenauswahl aus. Halten:

Maximale Formabmessungen: Stellen Sie sicher, dass die Maschine die Schimmelpilzgröße aufnehmen kann.

Schimmelpilzmaterial und Komplexität: Komplexe Formen erfordern Maschinen mit präzisen Einspritz- und Klemmfunktionen.

Multi-Cavity-Formen: Für die Produktion mit hoher Volumen erhöht eine Maschine, die die Multi-Cavity-Formen unterstützt, die Leistung.

Durch die Auswahl einer mit Ihren Formgestaltungen kompatiblen Maschine wird Flexibilität bei der Produktentwicklung und effizienten Produktionszyklen gewährleistet.

8. Wartungs- und After-Sales-Unterstützung

Die Wartung ist entscheidend für die Gewährleistung einer langfristigen Zuverlässigkeit und der konsistenten Produktionsqualität. Betrachten Sie bei der Auswahl einer Maschine:

Einfache Wartung: Maschinen mit zugänglichen Komponenten und modulares Design reduzieren Ausfallzeiten.

Verfügbarkeit von Ersatzteilen: Stellen Sie sicher, dass der Hersteller einen schnellen und einfachen Zugang zu Ersatzteilen bietet.

Technischer Support: Zuverlässiger After-Sales-Service und Schulungen für die Betreiber verbessern die Produktivität.

Maschinen mit starken Support -Netzwerken reduzieren das operative Risiko und verbessern die Produktionskontinuität.

Häufige Arten von Isolatoren -Injektionsformmaschinen

Es gibt verschiedene Arten von Injektionsformmaschinen, die für die Isolatorproduktion geeignet sind:

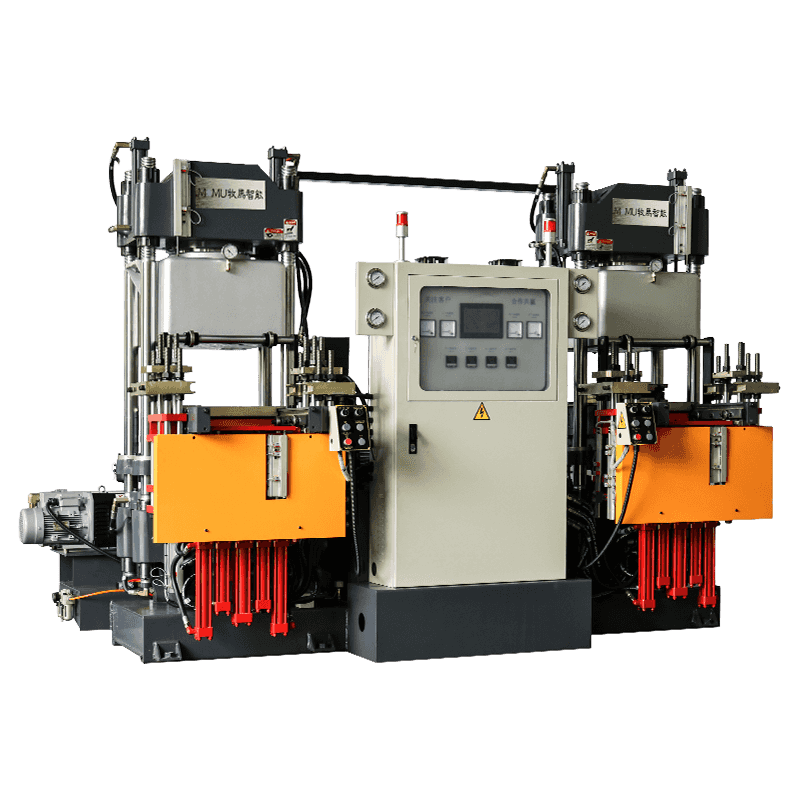

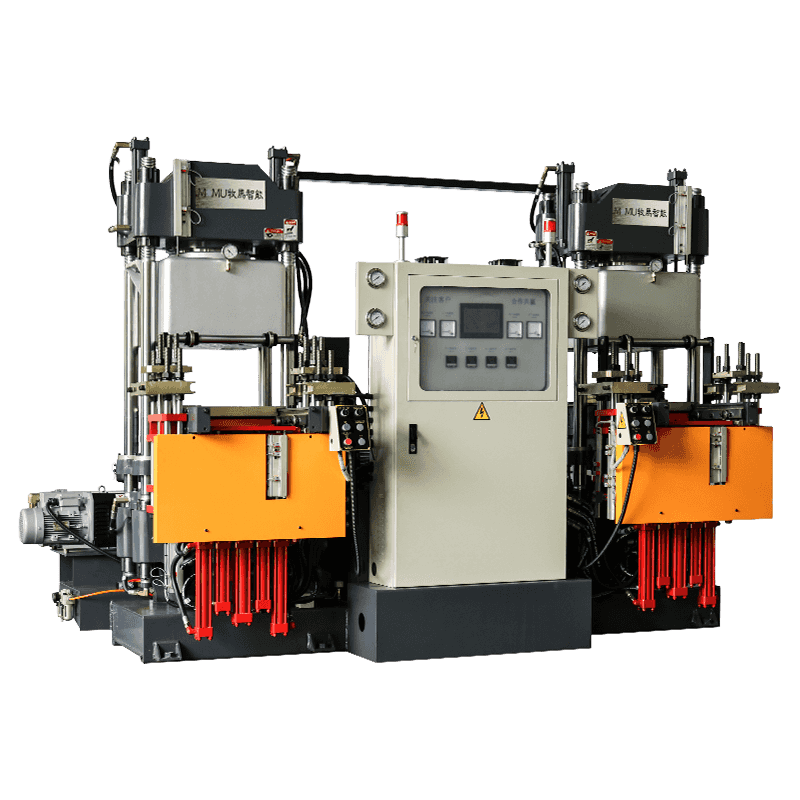

Hydraulische Injektionsformmaschinen: herkömmliche Maschinen mit robuster Klemm- und Injektionskraft. Geeignet für keramische und hohe Viskositätsmaterialien.

Servoelektrische Injektionsformmaschinen: energieeffizient, präzise und schneller. Ideal zum Thermosetting Polymers und Verbundwerkstoffen.

Hybridinjektionsformmaschinen: Kombinieren Sie hydraulische und elektrische Systeme, um sowohl hohe Kraft als auch Präzision zu erreichen, geeignet für komplexe Isolatorformen.

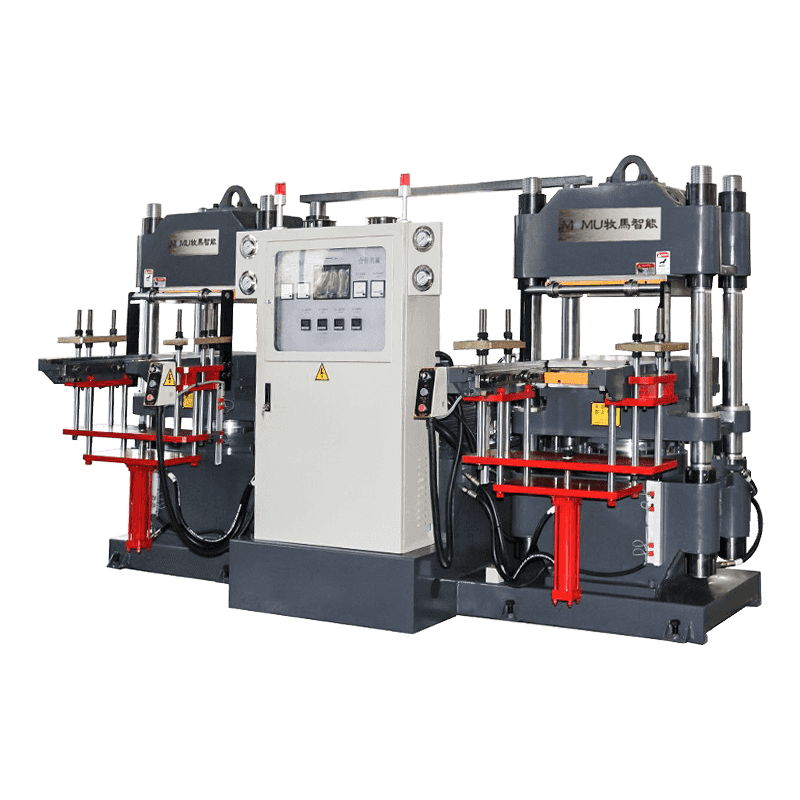

Vertikale Injektionsformmaschinen: Zum Einsetzen von Formteilen verwendet, wodurch eine präzise Platzierung von metallischen oder leitenden Einsätzen in Isolatoren ermöglicht wird.

Das Verständnis des Maschinenarts hilft, die Produktionsanforderungen mit den richtigen mechanischen und technologischen Funktionen zu entsprechen.

Praktische Tipps zur Auswahl der rechten Maschine

Bewertung der Produktionsbedürfnisse: Ermitteln Sie die täglichen oder wöchentlichen Ausgangsanforderungen und die erwarteten Produktgrößen.

Berücksichtigen Sie die Materialanforderungen: Übereinstimmung mit der Maschine mit dem von Ihnen geplanten Materialtyp.

Konzentration auf Präzision: Hochwertige Isolatoren erfordern Maschinen, die enge Toleranzen und fehlerfreie Produktion in der Lage sind.

Automatisierungsoptionen überprüfen: Entscheiden Sie, ob Sie Roboterhandhabung, automatisierte Fütterung oder Prozessüberwachung benötigen.

Plan für die Energieeffizienz: Maschinen mit energiesparenden Merkmalen senken die langfristigen Kosten.

Wartung und Support überprüfen: Stellen Sie einen einfachen Zugang zu Ersatzteilen und zuverlässige technische Unterstützung sicher.

Probenerzeugung Test: Testen Sie nach Möglichkeit die Maschine mit tatsächlichem Material und Schimmel, um die Qualität und die Zykluszeit zu überprüfen.

Abschluss

Die Auswahl der rechten Isolatoren -Injektionsformmaschine ist eine kritische Entscheidung, die die Produktionseffizienz, die Produktqualität und die allgemeine Rentabilität beeinflusst. Das ideale Maschinenbetrieb salanciert das Produktionsvolumen, die Materialkompatibilität, die Präzision, die Automatisierung, die Energieeffizienz und die Wartung.

Für Hersteller, die auf hochwertige elektrische Isolatoren herbeigehen möchten, sorgt die Investition in die richtige Injektionsformmaschine sicher, reduziert den Abfall und unterstützt den langfristigen Betriebserfolg. Durch sorgfältige Bewertung Ihrer Produktionsanforderungen und Maschinenfunktionen können Sie eine Lösung auswählen, die Zuverlässigkeit, Effizienz und hochwertige Isolatoren für eine Vielzahl von industriellen und elektrischen Anwendungen bietet.