In der modernen Fertigung erfolgt die Produktion hochwertiger Produkte Öldichtungen ist für die Gewährleistung der Zuverlässigkeit und Effizienz von Maschinen in Branchen wie Automobil, Luft- und Raumfahrt, Industrieausrüstung und Hydraulik von entscheidender Bedeutung. Spezialmaschinen für Öldichtungen sind Spezialgeräte zur Herstellung präziser, langlebiger und konsistenter Öldichtungen in großen Mengen. Wie bei jeder fortschrittlichen Maschine hängt ihre Leistung nicht nur von der Ersteinrichtung ab, sondern auch von der richtigen Wartung Und Vorgehensweisen zur Fehlerbehebung . Regelmäßige Pflege beugt Ausfällen vor, reduziert Ausfallzeiten und verlängert die Lebensdauer der Maschine, während die Fehlerbehebung dafür sorgt, dass etwaige Probleme schnell erkannt und behoben werden.

In diesem Artikel wird erläutert, wie Sie eine Öldichtungs-Spezialmaschine effektiv warten und Fehler beheben können. Dabei werden tägliche, wöchentliche und monatliche Wartungsroutinen, häufige Probleme und praktische Lösungen behandelt.

1. Die Öldichtungs-Spezialmaschine verstehen

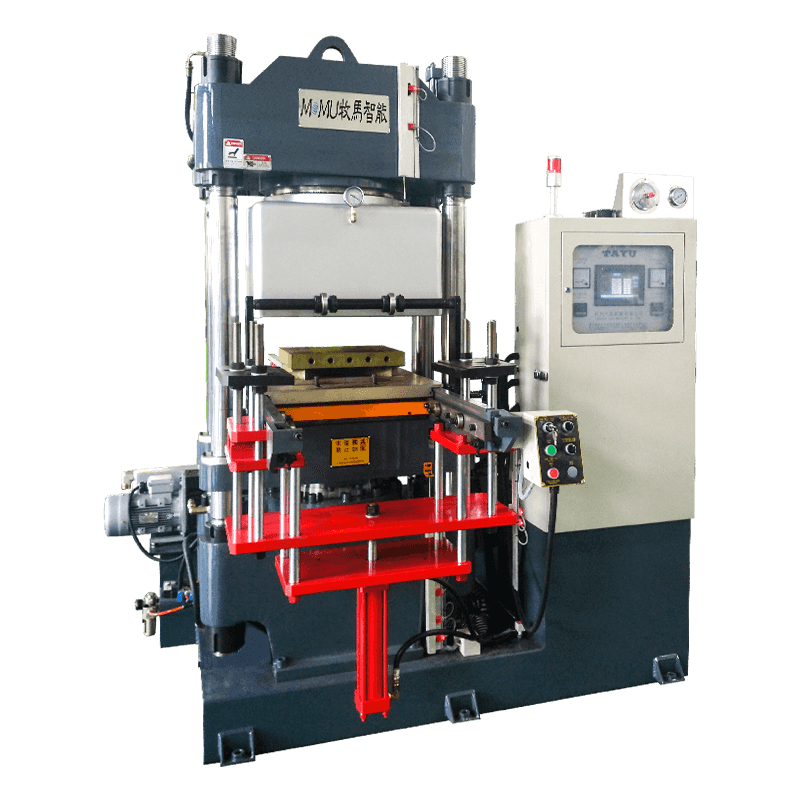

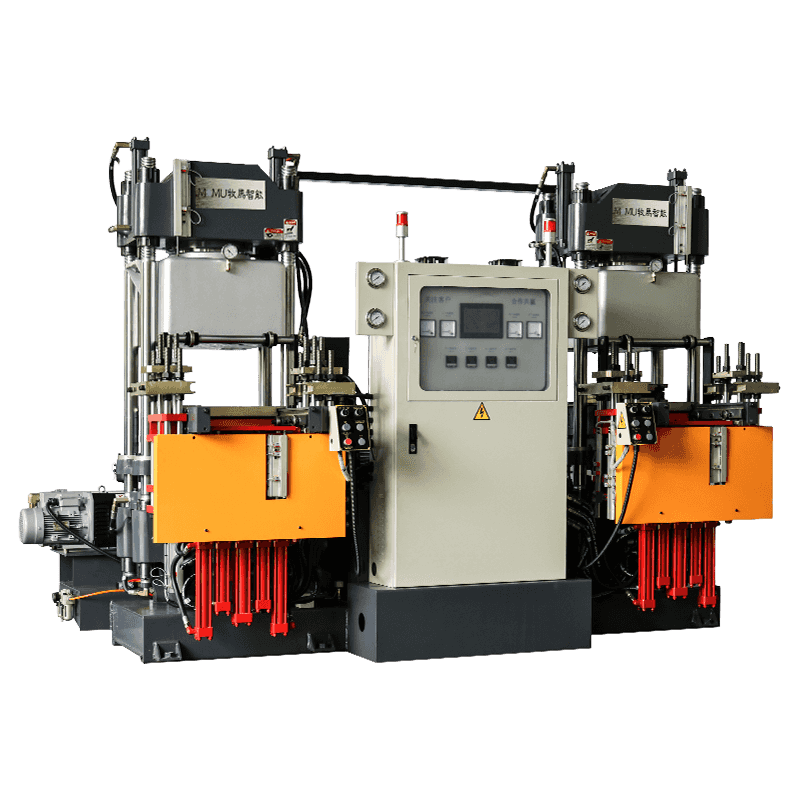

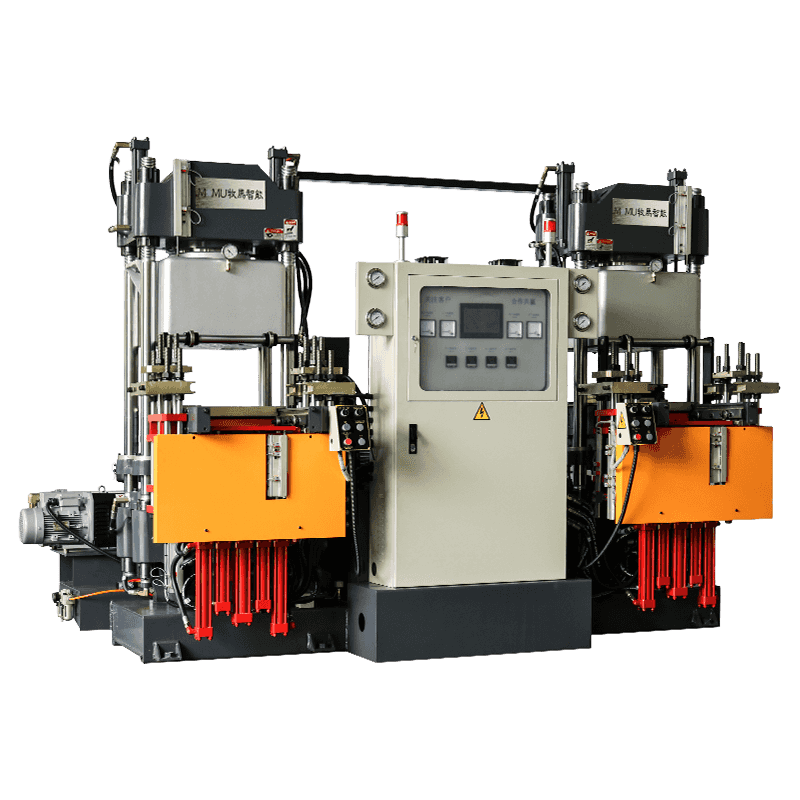

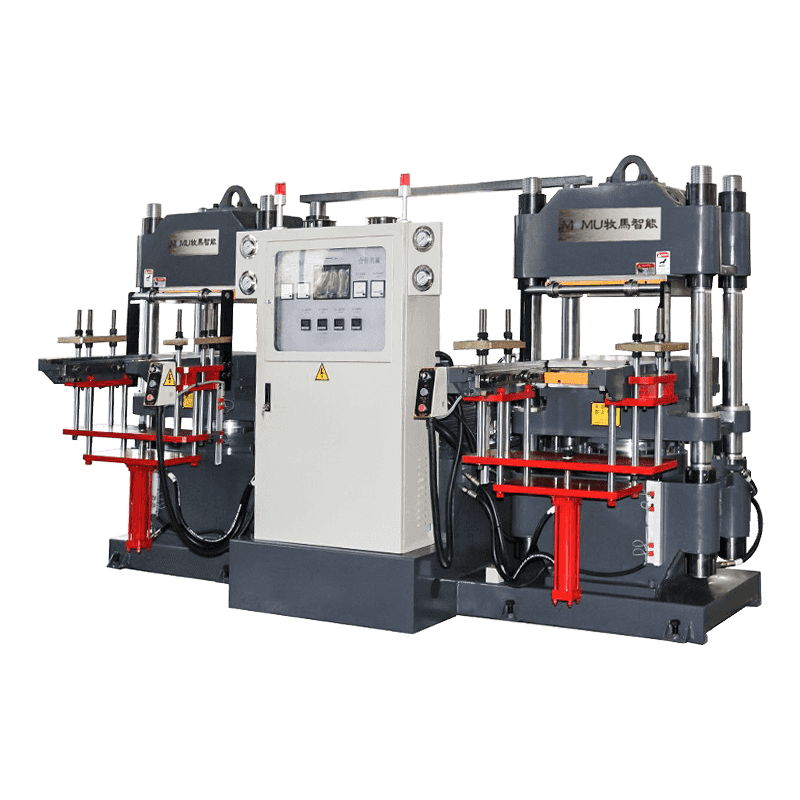

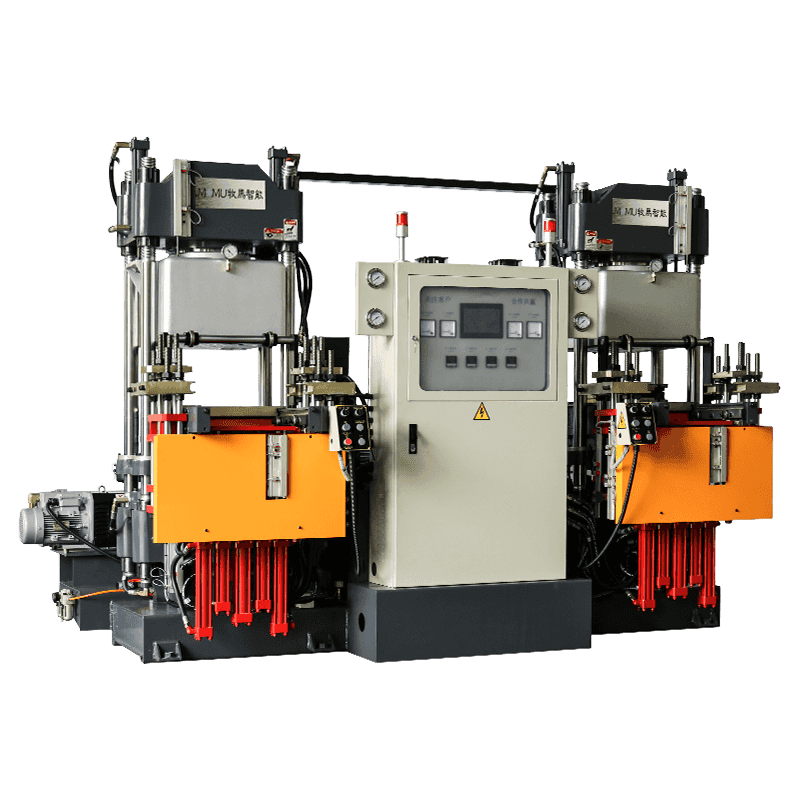

Typischerweise wird eine Öldichtungs-Spezialmaschine integriert mechanische, hydraulische und elektronische Systeme zur Herstellung von Öldichtungen mit hoher Maßgenauigkeit. Es ist darauf ausgelegt:

- Formen und formen Sie Öldichtungskomponenten (Gummi, Metall oder Verbundwerkstoffe).

- Wenden Sie präzise Druck- und Temperaturkontrollen an, um die Versiegelung auszuhärten oder zu bilden.

- Automatisieren Sie Prozesse wie das Zuführen, Schneiden und Prüfen von Produkten.

Zu den Hauptkomponenten der Maschine gehören normalerweise:

- Hydraulik- oder Pneumatikzylinder: Kontrollieren Sie Druck und Bewegung.

- Heizelemente oder Härteöfen: Stellen Sie sicher, dass die Gummidichtungen ordnungsgemäß vulkanisiert sind.

- Formbaugruppen: Formen Sie die Öldichtungskomponenten.

- Zuführ- und Fördermechanismen: Automatisieren Sie die Materialversorgung.

- Steuerungssystem: Speicherprogrammierbare Steuerungen (SPS) oder Touchscreen-Panels steuern den Betrieb.

Angesichts der Komplexität sind ordnungsgemäße Wartung und rechtzeitige Fehlerbehebung von entscheidender Bedeutung für die Aufrechterhaltung der Produktionseffizienz.

2. Bedeutung der Wartung

Die ordnungsgemäße Wartung einer Öldichtungs-Spezialmaschine ist aus mehreren Gründen von entscheidender Bedeutung:

- Verlängert die Lebensdauer der Maschine: Regelmäßige Pflege reduziert den Verschleiß beweglicher Teile.

- Sichert die Produktqualität: Ordnungsgemäß gewartete Maschinen produzieren Öldichtungen mit einheitlichen Abmessungen und Oberflächenbeschaffenheit.

- Verhindert Ausfallzeiten: Regelmäßige Inspektionen erkennen Probleme, bevor sie zu schwerwiegenden Ausfällen führen.

- Verbessert die Sicherheit: Maschinen in schlechtem Zustand stellen eine Gefahr für Bediener dar.

Wartungsroutinen können in Kategorien eingeteilt werden tägliche, wöchentliche und monatliche Kontrollen .

3. Tägliche Wartungspraktiken

Die tägliche Wartung sorgt für einen reibungslosen Betrieb während der Produktionsschichten. Zu den Hauptaufgaben gehören:

3.1 Reinigung

- Entfernen Sie Staub, Gummireste und Metallspäne aus Formbereichen, Förderbändern und Zuführmechanismen.

- Wischen Sie Bedienfelder und Touchscreens ab, um Fehlfunktionen zu vermeiden.

3.2 Schmierung

- Überprüfen Sie die beweglichen Teile, einschließlich Schlitten, Lager und Hydraulikkolben, und tragen Sie Schmiermittel auf.

- Stellen Sie sicher, dass die richtige Art von Schmiermittel gemäß den Herstellerangaben verwendet wird.

3.3 Inspektion

- Untersuchen Sie die Formen auf Abnutzung, Kratzer oder Verunreinigungen, die die Dichtungsqualität beeinträchtigen könnten.

- Hydraulik- und Pneumatikleitungen auf Undichtigkeiten prüfen.

- Überprüfen Sie die Heizelemente auf ordnungsgemäße Funktion und Temperaturstabilität.

3.4 Betriebskontrollen

- Stellen Sie sicher, dass das Steuerungssystem, die Sensoren und die Sicherheitsverriegelungen ordnungsgemäß funktionieren.

- Bestätigen Sie, dass die Produktionseinstellungen (Druck, Temperatur, Zykluszeit) den Spezifikationen entsprechen.

Die tägliche Wartung dauert in der Regel 15 bis 30 Minuten, kann jedoch erhebliche Ausfallzeiten verhindern.

4. Wöchentliche Wartungspraktiken

Die wöchentliche Wartung umfasst eine detailliertere Inspektion und kleinere Anpassungen:

4.1 Mechanische Komponenten

- Überprüfen Sie die Ausrichtung von Formen und Werkzeugen, um ungleichmäßigen Druck während der Dichtungsbildung zu vermeiden.

- Überprüfen Sie Riemen, Zahnräder und Ketten auf Verschleiß und Spannung. ggf. anpassen.

4.2 Hydraulische und pneumatische Systeme

- Überprüfen Sie den Hydraulikölstand und achten Sie auf Verunreinigungen oder Verfärbungen.

- Überprüfen Sie Luftfilter und Druckregler in pneumatischen Systemen. Bei Verstopfung ersetzen.

4.3 Elektrische Systeme

- Überprüfen Sie die Kabelverbindungen und Klemmen auf Anzeichen von Korrosion oder Lockerung.

- Stellen Sie sicher, dass Endschalter, Näherungssensoren und andere Erkennungsgeräte reagieren.

Durch die wöchentliche Wartung wird sichergestellt, dass die Komponenten eine präzise Ausrichtung und korrekte Betriebsparameter beibehalten.

5. Monatliche und vorbeugende Wartung

Die monatliche Wartung ist umfassender und erfordert möglicherweise eine Produktionsunterbrechung zur Inspektion:

5.1 Wartung von Formen und Werkzeugen

- Führen Sie eine detaillierte Formenreinigung mit geeigneten Lösungsmitteln durch.

- Prüfen Sie die Formen auf Abnutzung oder Verformung und tauschen Sie sie gegebenenfalls aus.

- Überprüfen Sie die Schnittkanten oder Schneidmechanismen auf Schärfe und Ausrichtung.

5.2 Systemkalibrierung

- Kalibrieren Sie Temperaturregler, Drucksensoren und SPS-Einstellungen neu.

- Testen Sie die Zykluszeiten und stellen Sie sicher, dass die Maschine einen konstanten Durchsatz beibehält.

5.3 Überholung des Hydraulik- und Schmiersystems

- Ersetzen Sie das Hydrauliköl, wenn es verunreinigt oder beschädigt ist.

- Überprüfen und ersetzen Sie verschlissene Dichtungen, Dichtungen und Schläuche in Hydraulikkreisläufen.

- Spülen Sie die Schmierstellen und überprüfen Sie den Ölfluss, um ein Festfressen zu verhindern.

5.4 Sicherheitsinspektionen

- Testen Sie Notausschalter, Lichtvorhänge und andere Sicherheitsvorrichtungen.

- Stellen Sie sicher, dass das Bedienpersonal geschult ist und die persönliche Schutzausrüstung (PSA) ordnungsgemäß verwendet wird.

Vorbeugende Wartung reduziert unerwartete Ausfälle und verlängert die Lebensdauer der Maschine.

6. Häufige Probleme und Fehlerbehebung

Trotz ordnungsgemäßer Wartung kann es bei Öldichtungs-Spezialmaschinen zu Betriebsproblemen kommen. Es ist wichtig, häufige Probleme und Methoden zur Fehlerbehebung zu verstehen.

6.1 Inkonsistente Siegelqualität

Ursachen:

- Abgenutzte Formen oder Fehlausrichtung

- Falsche Druck- oder Temperatureinstellungen

- Kontaminierte Rohstoffe

Lösungen:

- Überprüfen Sie die Formen und ersetzen Sie sie, wenn sie beschädigt sind

- Passen Sie Druck, Temperatur oder Zykluszeit gemäß den Spezifikationen an

- Sorgen Sie für eine gleichbleibende Materialqualität und eine ordnungsgemäße Lagerung

6.2 Hydraulik- oder Pneumatikfehler

Ursachen:

- Undichte Schläuche oder Zylinder

- Verunreinigtes Hydrauliköl oder niedriger Druck

- Defekte Pumpen oder Ventile

Lösungen:

- Beschädigte Schläuche und Anschlüsse prüfen und festziehen bzw. ersetzen

- Hydrauliköl ersetzen oder filtern

- Testen und ersetzen Sie defekte Pumpen oder Ventile

6.3 Elektrische und Steuerungsprobleme

Ursachen:

- Lose Verkabelung oder beschädigte Sensoren

- Fehlfunktionen der SPS oder Software

- Defekte Schalter oder Relais

Lösungen:

- Überprüfen Sie die Verkabelung und sichern Sie die Verbindungen

- SPS-Programme zurücksetzen oder aktualisieren

- Ersetzen Sie defekte Sensoren oder Relais

6.4 Probleme beim Erhitzen und Aushärten

Ursachen:

- Defekte Heizelemente

- Ungleichmäßige Temperaturverteilung

- Schlechte Isolierung

Lösungen:

- Heizelemente testen und austauschen

- Passen Sie die Temperatureinstellungen an oder reparieren Sie die Isolierung

- Verwenden Sie Wärmesensoren, um eine gleichmäßige Wärmeverteilung zu überprüfen

6.5 Mechanischer Verschleiß

Ursachen:

- Lager, Schlitten oder Zahnräder sind nicht richtig geschmiert

- Hochgeschwindigkeitsoperationen verursachen Ermüdung

- Fehlausrichtung beweglicher Teile

Lösungen:

- Komponenten gemäß Zeitplan schmieren

- Ersetzen Sie verschlissene oder beschädigte Teile

- Passen Sie die Ausrichtung an und überprüfen Sie den reibungslosen Betrieb

7. Best Practices für Langlebigkeit

Um die Lebensdauer und Leistung einer Öldichtungs-Spezialmaschine zu maximieren:

- Befolgen Sie die Herstellerrichtlinien: Beachten Sie stets die Wartungs- und Betriebsanweisungen des Herstellers.

- Regelmäßiges Training: Stellen Sie sicher, dass die Bediener darin geschult sind, Maschinen sicher zu handhaben, zu reinigen und Fehler zu beheben.

- Verwenden Sie hochwertige Verbrauchsmaterialien: Hochwertige Schmierstoffe, Hydraulikflüssigkeiten und Rohstoffe verhindern unnötigen Verschleiß.

- Implementieren Sie ein Wartungsprotokoll: Verfolgen Sie tägliche, wöchentliche und monatliche Wartungsaktivitäten, um wiederkehrende Probleme zu erkennen.

- Planen Sie vorbeugende Wartung: Stoppen Sie die Maschine regelmäßig für umfassende Inspektionen und Austauscharbeiten.

Durch die Befolgung dieser Best Practices können Bediener Ausfallzeiten reduzieren, die Produktqualität verbessern und eine sichere Arbeitsumgebung aufrechterhalten.

Abschluss

Ordnungsgemäße Wartung und Fehlerbehebung eines Spezialmaschine für Öldichtungen sind entscheidend für die Gewährleistung einer konsistenten Produktion, hochwertiger Öldichtungen und einer langen Maschinenlebensdauer. Tägliche, wöchentliche und monatliche Wartungsroutinen können in Kombination mit der schnellen Erkennung und Lösung von Betriebsproblemen kostspielige Ausfallzeiten verhindern und die Lebensdauer der Geräte verlängern.

Zu den wichtigsten Strategien gehören:

- Regelmäßige Reinigung, Schmierung und Inspektion

- Ausrichtung und Kalibrierung mechanischer, hydraulischer und elektronischer Systeme

- Vorbeugender Austausch verschlissener Formen, Dichtungen und Komponenten

- Systematische Fehlerbehebung bei Hydraulik-, Elektro- und Heizungsproblemen

Durch die Einführung eines strukturierten Wartungsprogramms und das Verständnis häufiger Probleme können Hersteller sicherstellen, dass ihre Öldichtungs-Spezialmaschinen effizient und zuverlässig arbeiten. In einer Branche, in der Präzision und Haltbarkeit von größter Bedeutung sind, sind solche Praktiken für die Aufrechterhaltung sowohl der Produktivität als auch der Produktqualität unerlässlich.