Die Gummiindustrie hat in den letzten Jahrzehnten erhebliche Fortschritte gemacht, wobei die Technologie eine entscheidende Rolle bei der Verbesserung von Effizienz, Qualität und Konsistenz spielt. Eines der innovativsten Geräte in der modernen Gummiverarbeitung ist das Vakuum-Gummivulkanisiermaschine . Diese Maschine kombiniert den traditionellen Vulkanisationsprozess mit der Vakuumtechnologie und ermöglicht es Herstellern, hochwertige Gummiprodukte mit überlegenen Leistungseigenschaften herzustellen.

Dieser Artikel befasst sich mit der Hauptmerkmale einer Vakuum-Gummivulkanisiermaschine und erklärt deren Funktionsweise Vorteile und bietet Einblicke, warum es in der Gummiherstellungsindustrie weltweit immer beliebter wird.

1. Verständnis der Vakuum-Gummivulkanisation

Bevor Sie die Maschine selbst erkunden, ist es wichtig, sie zu verstehen Vakuum-Gummivulkanisation . Vulkanisation ist ein chemischer Prozess, bei dem Rohkautschuk wird erhitzt und mit Schwefel oder anderen Vernetzungsmitteln behandelt um seine Elastizität, Festigkeit und Haltbarkeit zu verbessern.

In einem Vakuum-Gummivulkanisiermaschine , dieser Prozess findet unter a statt kontrollierte Vakuumumgebung . Durch das Entfernen von Luft und anderen Gasen aus der Kammer verhindert die Maschine Oxidation und sorgt für Sicherheit gleichmäßige Wärmeübertragung , wodurch Defekte wie Blasen, Blasen oder ungleichmäßige Aushärtung reduziert werden. Dadurch ergibt sich ein konsistenteres und qualitativ hochwertigeres Gummiprodukt .

2. Hauptmerkmale einer Vakuum-Gummivulkanisiermaschine

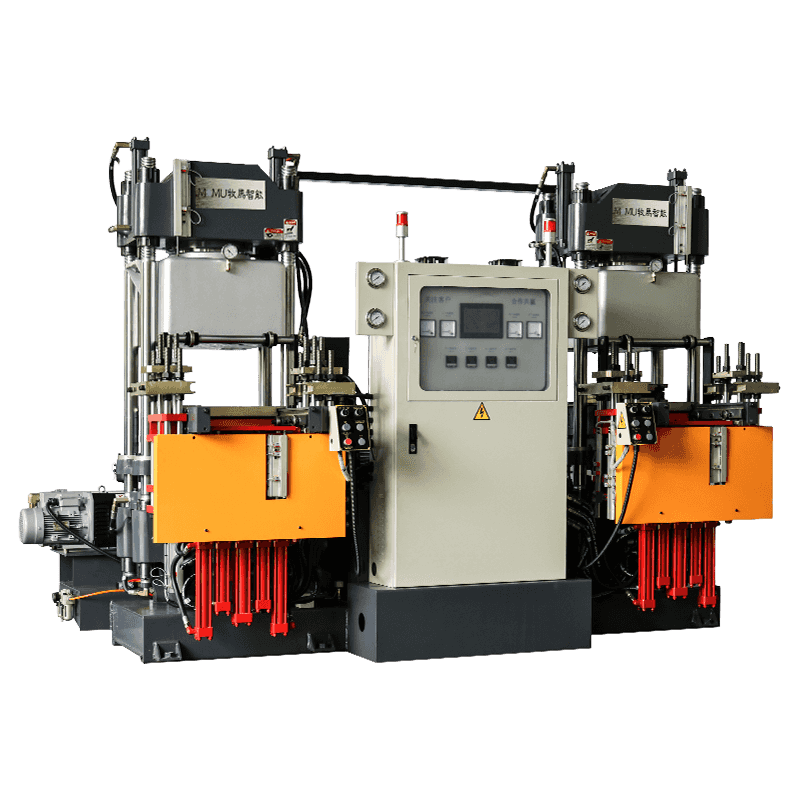

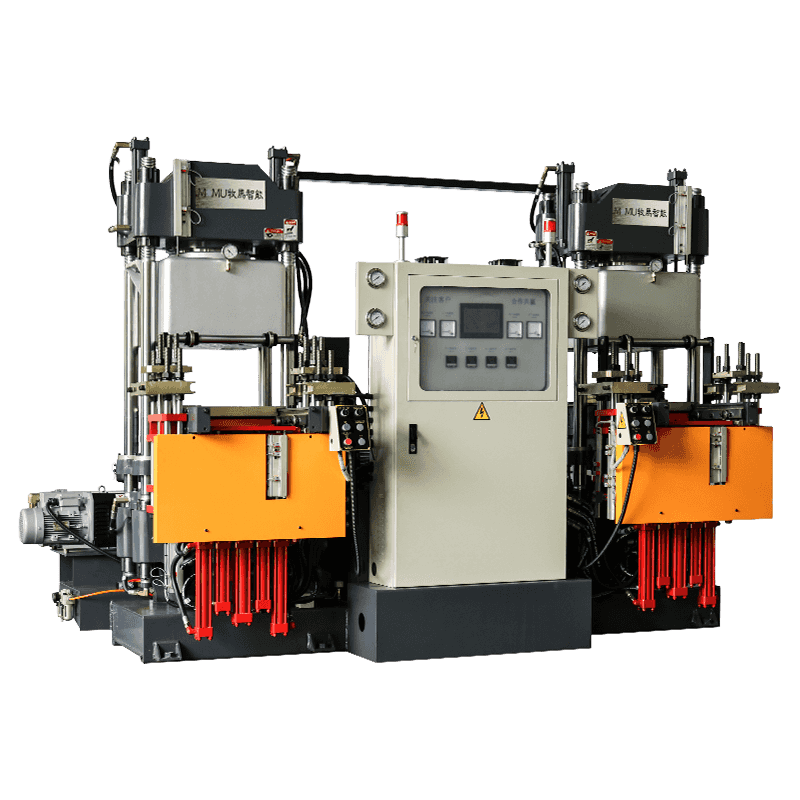

Moderne Vakuum-Gummivulkanisiermaschinen sind mit mehreren technologischen und strukturellen Merkmalen ausgestattet, die sie äußerst effizient und zuverlässig machen. Zu den Hauptmerkmalen gehören:

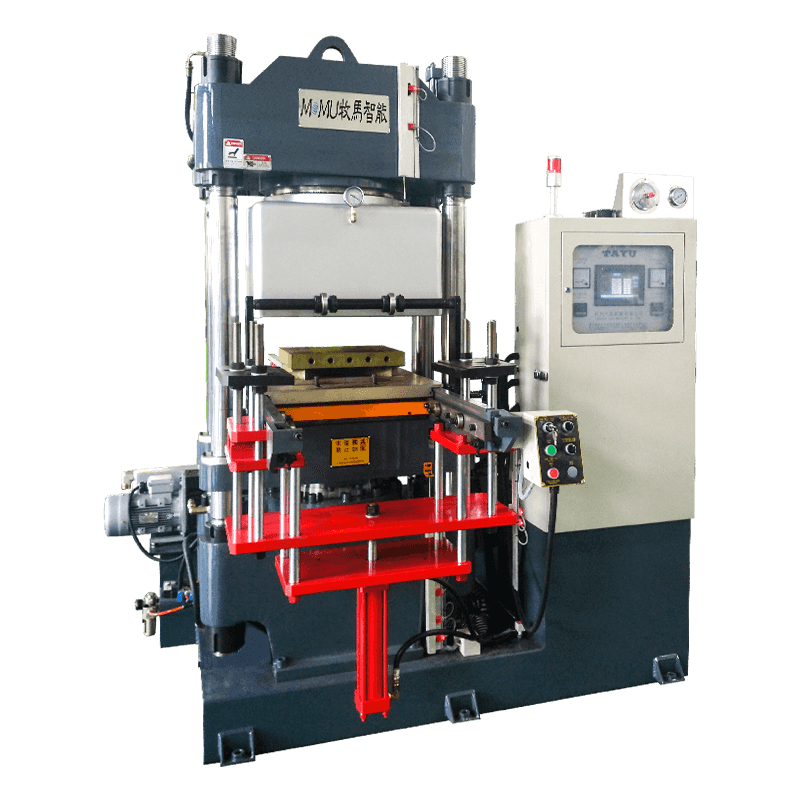

A. Design der Vakuumkammer

Das Herzstück der Maschine ist ihr luftdichte Vakuumkammer , typischerweise konstruiert aus hochfester Stahl oder Legierung in der Lage, hohem Druck und hoher Temperatur standzuhalten.

- Die Kammer sorgt dafür vollständige Entfernung von Luft und Gasen , verhindert Oxidation und Kontamination.

- Es unterstützt gleichmäßige Wärmeverteilung , was für eine gleichmäßige Vulkanisation entscheidend ist.

- Kammern sind oft ausgestattet mit Sichtöffnungen oder Sensoren zur Überwachung des Aushärtungsprozesses.

B. Fortschrittliches Heizsystem

Das Heizsystem ist darauf ausgelegt präzise und gleichmäßige Temperaturregelung .

- Zu den Optionen gehören: Elektro-, Dampf- oder Ölheizung Systeme.

- Einige Maschinen verfügen über Mehrzonenheizung Dadurch können verschiedene Abschnitte des Gummiprodukts gleichzeitig optimale Aushärtungstemperaturen erreichen.

- Eine genaue Temperaturregelung minimiert eine Über- oder Unteraushärtung und sorgt so für Sicherheit Produktkonsistenz und -qualität .

C. Digitales Steuerungssystem

Moderne Maschinen integrieren computergestützte oder SPS-Steuerungssysteme (Programmable Logic Controller). , Angebot:

- Präzise Steuerung von Temperatur, Druck und Vakuumniveau .

- Programmierbare Aushärtezyklen , sodass Bediener die Einstellungen für verschiedene Gummiarten oder Produktformen anpassen können.

- Automatisierte Sicherheitsabschaltungen , um Unfälle bei Überhitzung oder Druckunregelmäßigkeiten zu vermeiden.

Diese digitale Integration reduziert menschliche Fehler und verbessert Prozesswiederholbarkeit .

D. Vakuumpumpensystem

Eine zuverlässige Vakuumpumpe ist für die Aufrechterhaltung eines konstanten Vakuumniveaus unerlässlich.

- Hochleistungspumpen entfernen Luft und Gase auch aus komplex geformten Formen effizient.

- Einige Maschinen verwenden zweistufige oder mehrstufige Vakuumsysteme für schnellere Evakuierung und verbesserte Vakuumstabilität.

Effiziente Vakuumsysteme sind entscheidend für Vermeidung von Defekten und Sicherstellung einer gleichmäßigen Vernetzung .

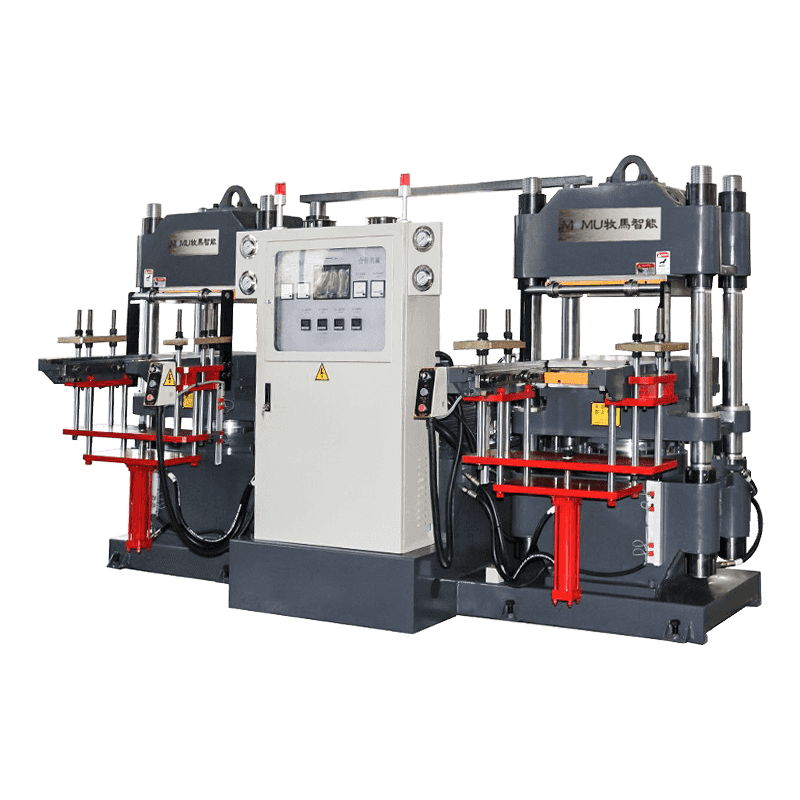

e. Formenkompatibilität

Vakuum-Gummivulkanisiermaschinen sind darauf ausgelegt verschiedene Formentypen und -größen , wodurch sie geeignet sind für:

- Flache Bleche, Rohre und Profile.

- Komplexe Formen wie Automobildichtungen, Dichtungen oder Industriekomponenten.

- Mehrkavitätenformen für die Massenproduktion.

Diese Flexibilität ermöglicht den Herstellern die Verarbeitung diverse Gummiprodukte ohne in mehrere Maschinen zu investieren.

F. Sicherheitsfunktionen

Sicherheit ist bei der Arbeit mit hohen Temperaturen und Vakuumumgebungen von größter Bedeutung. Zu den Maschinen gehören:

- Überdruckventile Überdruck zu verhindern.

- Not-Aus-Systeme für schnelles Herunterfahren.

- Temperatur- und Vakuumalarme um Bediener auf ungewöhnliche Bedingungen aufmerksam zu machen.

Diese Funktionen schützen beide Personal und Ausrüstung , wodurch das Unfallrisiko verringert wird.

3. Vorteile einer Vakuum-Gummivulkanisiermaschine

Die Integration der Vakuumtechnologie in die Gummivulkanisation bietet zahlreiche Vorteile gegenüber herkömmlichen Methoden:

A. Verbesserte Produktqualität

Durch die Vakuumvulkanisierung werden Lufteinschlüsse, Feuchtigkeit und eingeschlossene Gase eliminiert, wodurch Defekte reduziert werden wie:

- Blasen und Blasen

- Oberflächenunregelmäßigkeiten

- Ungleichmäßige Aushärtung

Das Ergebnis sind Produkte glatt, stark und langlebiger und erfüllt strenge Industriestandards.

B. Gleichmäßige Vulkanisierung

Dafür sorgt die Kombination aus Vakuum und präziser Erwärmung gleichmäßige Wärmeverteilung über das Gummimaterial . Diese Einheitlichkeit verbessert:

- Mechanische Festigkeit

- Elastizität

- Langlebigkeit des Produkts

Eine gleichmäßige Aushärtung ist besonders wichtig für kritische Komponenten wie z Automobildichtungen, Industriedichtungen und elektronische Isoliermaterialien .

C. Reduzierte Oxidation

Vakuummaschinen verhindern, dass Luft aus der Kammer entfernt wird Oxidation während der Vulkanisation . Dies hat mehrere Vorteile:

- Bewahrt die chemische Integrität des Gummis.

- Pflegt natürliche Farbe und Textur .

- Erweitert Haltbarkeit und verbessert langfristige Leistung .

D. Energieeffizienz

Vakuumvulkanisationsmaschinen sind darauf ausgelegt Optimieren Sie die Aufheiz- und Aushärtezeiten , was zu einem geringeren Energieverbrauch führt.

- Eine schnellere Wärmeübertragung verringert sich Zykluszeiten , Steigerung der Produktivität.

- Reduzierter Energieverbrauch senkt Betriebskosten und verbessert environmental sustainability.

e. Vielseitigkeit und Flexibilität

Moderne Maschinen können ein breites Spektrum verarbeiten Gummiarten , einschließlich:

- Naturkautschuk (NR)

- Styrol-Butadien-Kautschuk (SBR)

- Nitrilkautschuk (NBR)

- Silikonkautschuk (SR)

- EPDM (Ethylen-Propylen-Dien-Monomer)

Diese Vielseitigkeit ermöglicht es Herstellern zu produzieren diverse Gummiprodukte mit einer einzigen Maschine.

F. Verbesserte Sicherheit

Vakuummaschinen reduzieren das Risiko von:

- Explosive Reaktionen aufgrund eingeschlossener Gase.

- Exposition des Bedieners zu gefährlichen Dämpfen.

- Geräteschaden durch unregelmäßigen Druckaufbau.

Erweiterte Sicherheitsmaßnahmen schützen sowohl Personal als auch Produktionsanlagen.

G. Kosteneffizienz

Während Vakuum-Gummivulkanisiermaschinen eine Anfangsinvestition erfordern, reduzieren sich diese Verschwendung, Mängel und Nacharbeit .

- Eine höhere Ausbeute beim ersten Durchgang reduziert den Materialverlust.

- Kürzere Produktionszyklen nehmen zu Durchsatz .

- Gleichbleibende Qualität senkt die Risiko von Kundenretouren .

Insgesamt tragen diese Faktoren dazu bei langfristige Kosteneinsparungen und eine bessere Kapitalrendite.

4. Anwendungen von Vakuum-Gummivulkanisiermaschinen

Vakuum-Gummivulkanisiermaschinen werden in einer Vielzahl von Branchen eingesetzt, was ihre Vielseitigkeit und Zuverlässigkeit widerspiegelt:

- Automobilindustrie: Herstellung von Dichtungen, Dichtungen, Schläuchen und Schwingungsdämpfern.

- Elektronik: Isolierende Komponenten, flexible Anschlüsse und Schutzbeschichtungen.

- Industrielle Fertigung: Gummirollen, Riemen und Schutzauskleidungen für Maschinen.

- Medizin und Gesundheitswesen: Silikonschläuche, Stopfen und Dichtungen mit präzisen Abmessungen und hoher Reinheit.

- Luft- und Raumfahrt: Hochtemperaturbeständige Dichtungen, Dichtungen und strukturelle Gummikomponenten.

Die Fähigkeit zu produzieren hochwertige, fehlerfreie Gummiprodukte macht Vakuumvulkanisiermaschinen für diese kritischen Anwendungen unverzichtbar.

5. Wartungs- und Betriebsaspekte

Die richtige Wartung sorgt dafür langfristige Zuverlässigkeit und Effizienz :

- Regelmäßige Wartung der Vakuumpumpe: Schmierung, Filterwechsel und Dichtheitsprüfung.

- Temperaturkalibrierung: Gewährleistet eine gleichmäßige Wärme über verschiedene Produktionschargen hinweg.

- Kammerreinigung: Verhindert Verunreinigungen und Ablagerungen, die die Produktqualität beeinträchtigen könnten.

- Sicherheitssystemprüfungen: Überprüfen Sie regelmäßig Alarme, Druckentlastungsventile und Notstopps.

Die routinemäßige Wartung verlängert sich Lebensdauer der Maschine und reduziert ungeplante Ausfallzeiten , um eine kontinuierliche und qualitativ hochwertige Produktion sicherzustellen.

6. Zukünftige Trends bei der Vakuum-Gummivulkanisation

Mit fortschreitender Technologie verfügen Vakuum-Gummivulkanisiermaschinen über Folgendes:

- Automatisierung und intelligente Steuerungen: KI-gesteuerte Prozessoptimierung für schnellere und effizientere Aushärtung.

- IoT-Integration: Echtzeitüberwachung und vorausschauende Wartung für reduzierte Ausfallzeiten.

- Energiesparende Innovationen: Fortschrittliche Isolier- und Heiztechnologien zur Reduzierung des Energieverbrauchs.

- Umweltfreundliche Materialien und Prozesse: Reduzierung der Umweltbelastung durch lösungsmittelfreie und emissionsarme Prozesse.

Diese Innovationen werden die Qualität weiter verbessern Leistung, Effizienz und Nachhaltigkeit der Vakuum-Gummivulkanisierungstechnologie.

Abschluss

A Vakuum-Gummivulkanisiermaschine ist ein wichtiges Werkzeug in der modernen Gummiherstellung und bietet eine Kombination aus Präzision, Effizienz und hochwertige Ergebnisse . Seine Hauptmerkmale – darunter eine Vakuumkammer, ein fortschrittliches Heizsystem, digitale Steuerungen und die Vielseitigkeit der Form – ermöglichen die Produktion gleichmäßig vulkanisierte, fehlerfreie Gummiprodukte .

Die Vorteile der Verwendung eines Vakuumsystems – verbesserte Produktqualität, geringere Oxidation, Energieeffizienz, Vielseitigkeit und Sicherheit – machen es zu einer überlegenen Wahl gegenüber herkömmlichen Vulkanisationsmethoden. Ob in Automobil-, Elektronik-, Industrie-, Medizin- oder Luft- und Raumfahrtanwendungen , Vakuum-Gummivulkanisiermaschinen bieten zuverlässige Leistung und Wirtschaftlichkeit , um Herstellern dabei zu helfen, der wachsenden Nachfrage nach hochwertigen Gummiprodukten gerecht zu werden.

Mit den kontinuierlichen Fortschritten in den Bereichen Automatisierung, Energieeffizienz und intelligente Überwachung sind diese Maschinen auf dem besten Weg dazu Wir sind führend in der Gummiverarbeitungstechnologie der nächsten Generation , um über Jahre hinweg eine gleichbleibende Qualität und betriebliche Effizienz zu gewährleisten.