Liquid Silicon Gummi (LSR) ist aufgrund seiner Flexibilität, Haltbarkeit und Wärmefestigkeit zu einem weit verbreiteten Material in Branchen wie medizinischen Geräten, Automobil-, Elektronik und Konsumgütern geworden. Um qualitativ hochwertige LSR-Komponenten zu produzieren, verlassen sich die Hersteller darauf flüssige Silikonform -Klemmmaschinen , die spezialisierten Injektionsformmaschinen sind, die für die einzigartigen Eigenschaften von Silikon ausgestattet sind. Die ordnungsgemäße Wartung und Fehlerbehebung dieser Maschinen ist entscheidend, um eine konsistente Produktqualität zu gewährleisten, die Produktionseffizienz zu maximieren und Ausfallzeiten zu verringern.

Dieser Artikel enthält einen detaillierten Leitfaden zur Aufrechterhaltung und Fehlerbehebung bei der Klemmungsmaschinen von Flüssigkeiten Silikonform, die wichtigsten Praktiken, gemeinsamen Probleme und vorbeugenden Strategien für Betreiber und Wartungspersonal hervorheben.

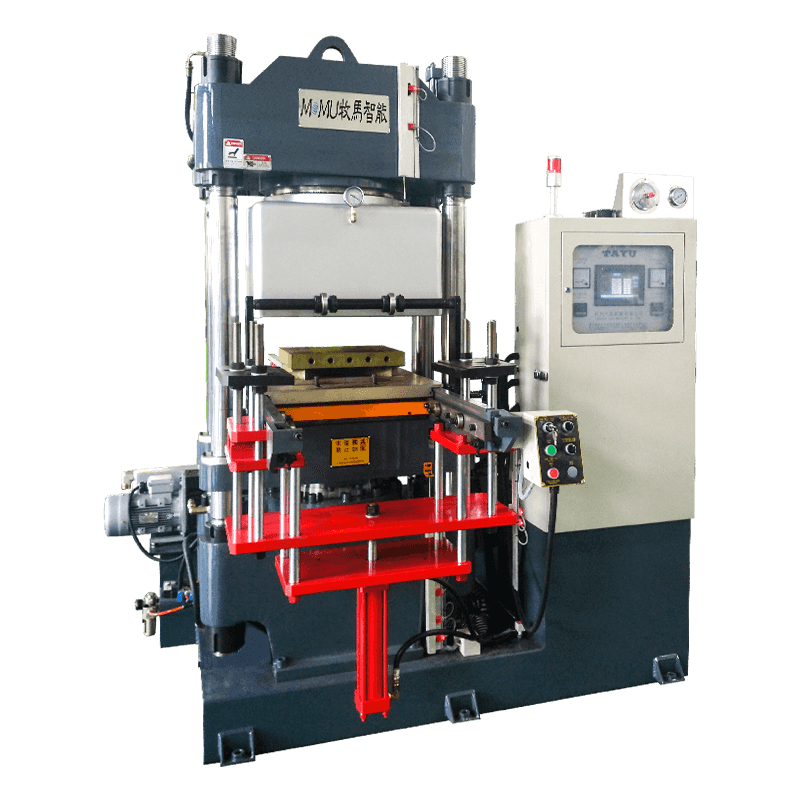

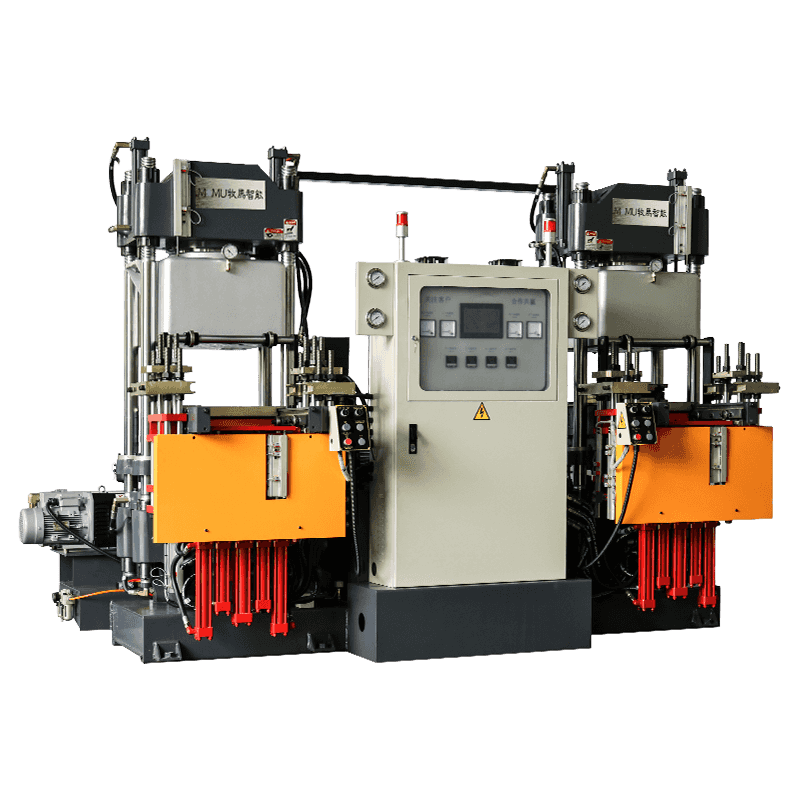

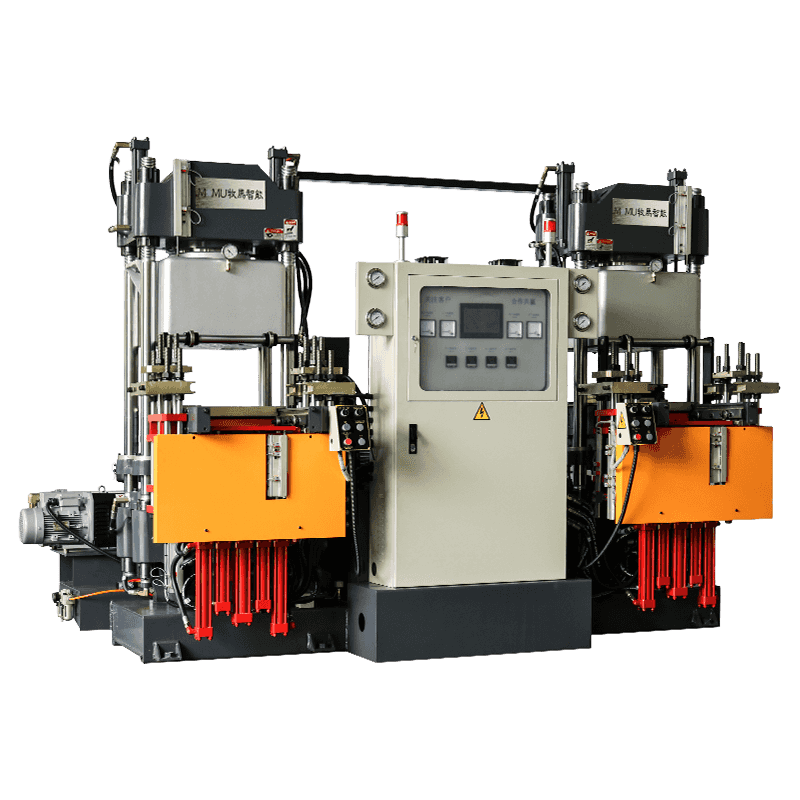

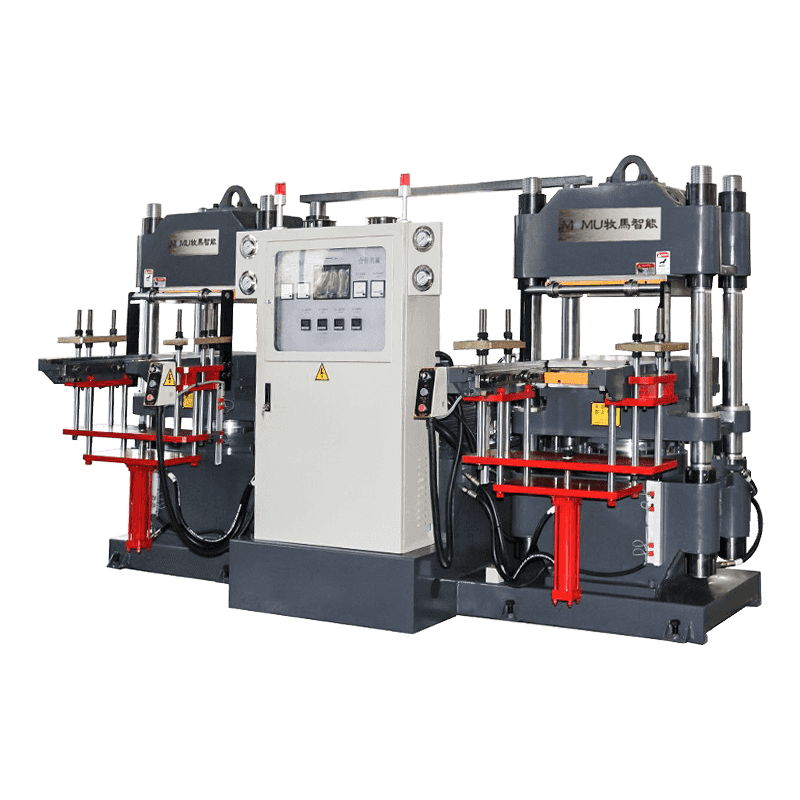

1. Verständnis der flüssigen Silikonform -Klemmmaschine

A flüssige Silikonform -Klemmmaschine ist entwickelt, um zu injizieren und zu formen Zweikomponent Flüssigsilikonkautschuk in bestimmte Formen mit hoher Präzision. Die Maschine besteht typischerweise aus mehreren Schlüsselsystemen:

- Klemmeinheit: Hält und sichert die Form während der Injektion, um konsistente Teilabmessungen zu gewährleisten und die Bildung von Blitz zu verhindern.

- Injektionseinheit: Liefert präzise Mengen an flüssigem Silikon in den Formhohlraum unter kontrolliertem Druck und Temperatur.

- Heiz- und Kühlsystem: Beibehält optimaler Schimmel- und Materialtemperatur für Heilung und Teilfreisetzung.

- Steuerungssystem: Überwacht und reguliert die Einspritzgeschwindigkeit, den Druck, die Temperatur und die Klemmkraft, um eine konsistente Qualität zu erreichen.

Da sich LSR als Thermoplastik anders verhält, müssen Maschinen unter bestimmten Bedingungen arbeiten, einschließlich präziser Schimmelpilztemperatur, Einspritzgeschwindigkeit und Klemmkraft, Wartung und Fehlerbehebung für die zuverlässige Produktion von entscheidender Bedeutung.

2. Routinewartungspraktiken

Die ordnungsgemäße Wartung ist für die Langlebigkeit und Leistung einer flüssigen Silikonform -Klemmmaschine unerlässlich. Im Folgenden finden Sie wichtige Wartungspraktiken:

2.1 tägliche Wartung

- Reinigen Sie die Maschinenoberflächen: Entfernen Sie alle Silikonreste aus der Injektionsdüse, Schimmelpilzflächen und Maschinentisch. Silikon kann klebrig sein und die Schimmelpilzausrichtung beeinträchtigen oder Blitz verursachen, wenn sie nicht gereinigt werden.

- Überprüfen Sie den Hydraulikölspiegel: Stellen Sie sicher, dass das Hydrauliksystem ausreichend Öl hat und dass die Ölqualität die Herstellerspezifikationen entspricht. Niedriges oder kontaminiertes Öl kann die Effizienz der Klemme verringern und zu inkonsistenter Teilqualität führen.

- Schimmelpilzausrichtung untersuchen: Stellen Sie sicher, dass die Schimmelpilzhälften in der Klemmeinheit ordnungsgemäß ausgerichtet sind, um ungleichmäßige Klemmungs- und Produktdefekte zu verhindern.

- Bewegungsteile schmieren: Wenden Sie Hersteller empfohlene Schmiermittel an, um Schienen, Lager und mechanische Verknüpfungen zu führen, um den Verschleiß zu verringern und mechanische Ausfälle zu verhindern.

2.2 Wöchentliche Wartung

- Überprüfen Sie hydraulische Schläuche und Verbindungen: Suchen Sie nach Lecks, Rissen oder gelösten Ausrüstungen, die die Klemmkraft und die Maschinensicherheit beeinträchtigen können.

- Temperaturkontrolleinheiten prüfen: Stellen Sie sicher, dass Schimmelpilzheizungen und Temperatursensoren ordnungsgemäß funktionieren, um eine gleichmäßige Aushärtung aufrechtzuerhalten.

- Untersuchen Sie elektrische Komponenten: Überprüfen Sie Verkabelung, Anschlüsse und Sensoren auf Anzeichen von Verschleiß, Korrosion oder Überhitzung.

2.3 monatliche Wartung

- TEST -Klemmkraftgenauigkeit: Verwenden Sie Kalibrierungswerkzeuge, um zu überprüfen, ob die Klemmeinheit die korrekte Kraft auf die Form ausübt. Dies ist entscheidend, um Blitz zu verhindern und eine Teilkonsistenz zu gewährleisten.

- Ersetzen Sie abgenutzte Dichtungen und Dichtungen: Hydraulische Dichtungen und Schimmelpilzdichtungen können sich im Laufe der Zeit aufgrund von Wärme und Druck abbauen, was möglicherweise Lecks oder ungleiche Klemmungen verursacht.

- Inspritzeinheit reinigen und inspizieren: Zerlegen Sie die Injektionsdüse und kösten Sie bei Bedarf, um den Silikonaufbau zu entfernen, der den Fluss behindern könnte.

2.4 jährliche Wartung

- Überholung des Hydrauliksystems: Ersetzen Sie hydraulisches Öl, Filter und abgenutzte Komponenten, um die Effizienz aufrechtzuerhalten.

- Aktualisierung des Steuerungssystemsoftware: Stellen Sie sicher, dass das Maschinensteuerungssystem die neueste Softwareversion ausführt, die von einer verbesserten Leistung und Diagnose profitiert.

- Umfassende mechanische Inspektion: Überprüfen Sie den Zustand von Führungsschienen, Lagern, Schrauben und Klemmplatten auf Verschleiß oder Fehlausrichtung.

![]()

3.. Häufige Probleme bei der Fehlerbehebung

Selbst bei ordnungsgemäßer Wartung können die Betreiber während der LSR -Produktion auf Probleme stoßen. Das Verständnis gemeinsamer Probleme und deren Lösungen kann Ausfallzeiten minimieren.

3.1 Blitzbildung

Symptome: Überschüssiges Silikon sickert aus der Formhöhle und erzeugt unerwünschtes Material an den Teilkanten.

Ursachen:

- Unzureichende Klemmkraft

- Abgenutzte oder falsch ausgerichtete Formen

- Falscher Einspritzdruck oder Geschwindigkeit

Lösungen: - Erhöhen Sie die Klemmkraft allmählich und stellen Sie sicher, dass Schimmelpilzhälften ordnungsgemäß ausgerichtet sind

- Überprüfen Sie die Schimmelpilzkanten und ersetzen Sie abgenutzte Dichtungen oder Dichtungen

- Stellen Sie die Einspritzgeschwindigkeit und den Druck gemäß den materiellen Spezifikationen ein

3.2 kurze Aufnahmen (unvollständige Füllung)

Symptome: Schimmelpilzhöhlen sind teilweise gefüllt, was zu unvollständigen Teilen führt.

Ursachen:

- Niedriger Einspritzdruck

- Blockierte Injektionsdüse

- Falsche Schimmelpilztemperatur oder Silikonviskosität

Lösungen: - Erhöhen Sie den Injektionsdruck innerhalb der empfohlenen Grenzen

- Reinigen Sie Düsen- und Einspritzeinheit, um Obstruktionen zu entfernen

- Schimmelpilztemperatur einstellen und das Verhältnis von Silikonmischung überprüfen

3.3 Teil an der Form kleben

Symptome: Teile werden nicht aus der Form freigesetzt und erfordern eine manuelle Entfernung.

Ursachen:

- Unzureichende Schimmelpilzfreisetzungsmittel

- Schimmelpilztemperatur zu niedrig

- Unzureichende Aushärtungszeit

Lösungen: - Wenden Sie geeignete Schimmelfreisetzungsmittel an, die für LSR empfohlen wurden

- Erhöhen Sie die Schimmelpilztemperatur leicht, um einen besseren Silikonfluss und Aushärten zu erhalten

- Stellen Sie sicher, dass für jeden Zyklus eine ordnungsgemäße Aushärtungszeit erhalten bleibt

3.4 Hydraulische oder mechanische Fehler

Symptome: Die Klemmeinheit bewegt sich nicht, Druckabfälle oder abnormale Geräusche treten auf.

Ursachen:

- Niedriges hydraulisches Öl oder Kontamination

- Abgenutzte Dichtungen, Lager oder mechanische Verknüpfungen

- Blockierte oder eingeschränkte hydraulische Linien

Lösungen: - Hydraulisches Öl und saubere Filter füllen oder ersetzen

- Überprüfen und ersetzen Sie abgenutzte Dichtungen oder mechanische Komponenten

- Überprüfen Sie die hydraulischen Linien auf Obstruktionen und sorgen Sie für einen ordnungsgemäßen Flüssigkeitsfluss

3.5 Elektrische oder Kontrollfehler

Symptome: Maschine stoppt unerwartet, zeigt Fehlercodes an oder zeigt einen inkonsistenten Betrieb an.

Ursachen:

- Fehlerhafte Sensoren oder Verkabelung

- Software -Störungen im Steuerungssystem

- Überhitzung von Kontrollkomponenten

Lösungen: - Überprüfen und reparieren oder ersetzen Sie fehlerhafte Sensoren oder Verkabelung

- Starten Sie die Steuerungssoftware neu und aktualisieren Sie sie

- Gewährleisten Sie eine ausreichende Kühlung und Belüftung für elektrische Panels

4. Vorbeugende Maßnahmen

Prävention ist immer besser als reaktive Fehlerbehebung. Hersteller können mehrere Schritte unternehmen, um Maschinenausfallzeiten zu minimieren:

- Operator Training: Stellen Sie sicher, dass alle Betreiber für LSR -Materialien geschult sind und Maschineneinstellungen, Klemmanforderungen und Sicherheitsprotokolle verstehen.

- Regelmäßige Kalibrierung: Kalibrieren Sie regelmäßig die Klemmkraft, Injektionsdruck und Temperatursensoren, um die Präzision aufrechtzuerhalten.

- Verwenden Sie hochwertige LSR -Materialien: Verunreinigungen oder falsche Silikonmischungen können Düsen verstopfen oder die Heilung beeinflussen, was zu Mängel und Maschinenbelastung führen.

- Geplante Wartungsprogramme: Implementieren Sie routinemäßige Inspektionen und vorbeugende Wartung auf der Grundlage der Empfehlungen des Herstellers.

- Dokumentation: Führen Sie detaillierte Aufzeichnungen über Wartungsaktivitäten, Reparaturen und Teilersatz, um wiederkehrende Probleme zu identifizieren und Zeitpläne zu optimieren.

5. Sicherheitsüberlegungen

Die Aufrechterhaltung und Fehlerbehebung einer flüssigen Silikonform -Klemmmaschine erfordert sorgfältige Aufmerksamkeit auf die Sicherheit:

- Trennen Sie die Stromversorgung und die Hydraulikversorgung, bevor Sie die Wartung durchführen.

- Verwenden Sie Schutzausrüstung beim Umgang mit heißen Formen, Hydraulikflüssigkeiten oder Chemikalien.

- Stellen Sie sicher, dass bewegliche Teile während der Inspektion immobilisiert werden, um Verletzungen zu verhindern.

- Befolgen Sie die Richtlinien für den sicheren Betrieb und Fehlerbehebung.

Die Einhaltung dieser Sicherheitspraktiken verringert das Risiko von Unfällen und sorgt für ein sicheres Arbeitsumfeld für Betreiber.

6. Schlussfolgerung

Die ordnungsgemäße Wartung und Fehlerbehebung einer flüssigen Silikonform-Klemmmaschine sind für die konsistente, qualitativ hochwertige LSR-Produktion von wesentlicher Bedeutung. Durch die Befolgung der täglichen, wöchentlichen, monatlichen und jährlichen Wartungsroutinen können die Betreiber die Lebensdauer der Maschine verlängern, Defekte reduzieren und die Produktionseffizienz maximieren. Häufige Probleme wie Flash, kurze Aufnahmen, Teil des Klebens, hydraulische Fehler und elektrische Fehler können effektiv verwaltet werden, indem sie ihre Ursachen verstehen und gezielte Lösungen anwenden.

Vorbeugende Maßnahmen, einschließlich Bedienertraining, geplanter Kalibrierung, hochwertigen LSR-Materialien und umfassender Dokumentation, verbessern die Zuverlässigkeit der Maschine weiter. In Verbindung mit der Einhaltung von Sicherheitsprotokollen stellen diese Praktiken sicher, dass flüssige Silikonform-Klemmmaschinen weiterhin reibungslos funktionieren und präzise, langlebige und qualitativ hochwertige Silikonprodukte für eine breite Palette von Branchen liefern.

Mit der richtigen Beachtung der Wartung und Fehlerbehebung können die Hersteller die Leistung optimieren, Ausfallzeiten reduzieren und die Wettbewerbsvorteile der Erzeugung von hochwertigen LSR-Komponenten effizient aufrechterhalten.