Einleitung: Bedeutung der Sicherheit beim Betrieb von Flüssigsilikonformen

Maschinen zum Spannen von Flüssigsilikonformen sind für die Herstellung hochpräziser Silikonprodukte von entscheidender Bedeutung, arbeiten jedoch unter hohem Druck und hoher Temperatur. Angemessene Sicherheitsprotokolle schützen Bediener, verhindern Geräteschäden und gewährleisten eine gleichbleibende Produktqualität. Das Verständnis der notwendigen Sicherheitsmaßnahmen ist für jede Fabrik, die diese Maschinen einsetzt, von entscheidender Bedeutung. Dieser Artikel bietet einen umfassenden Leitfaden zu Sicherheitsverfahren, vorbeugender Wartung, persönlicher Schutzausrüstung (PSA) und Notfallstrategien.

Die Maschine und ihre Gefahren verstehen

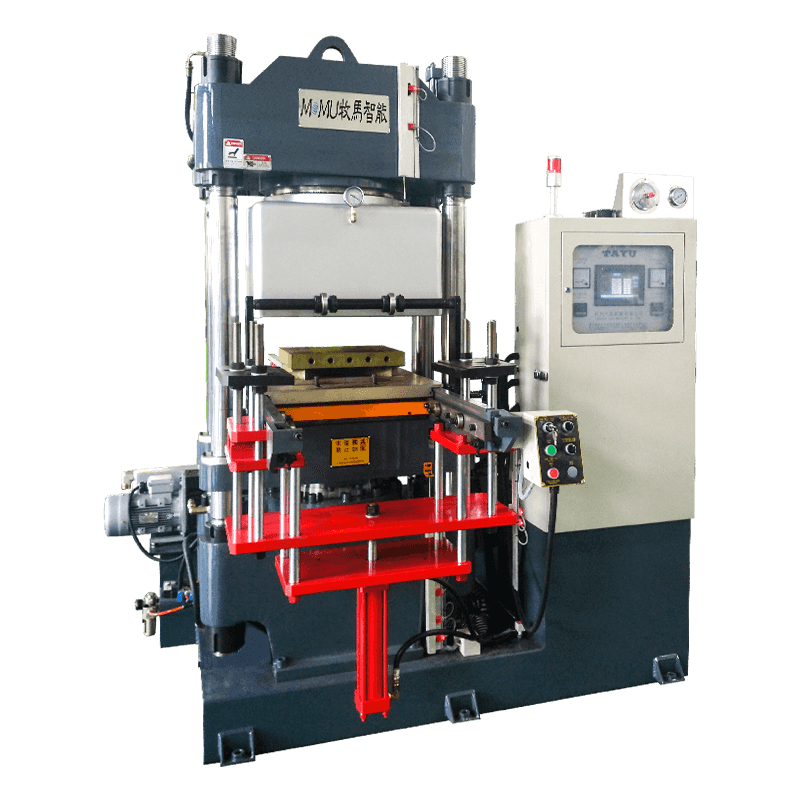

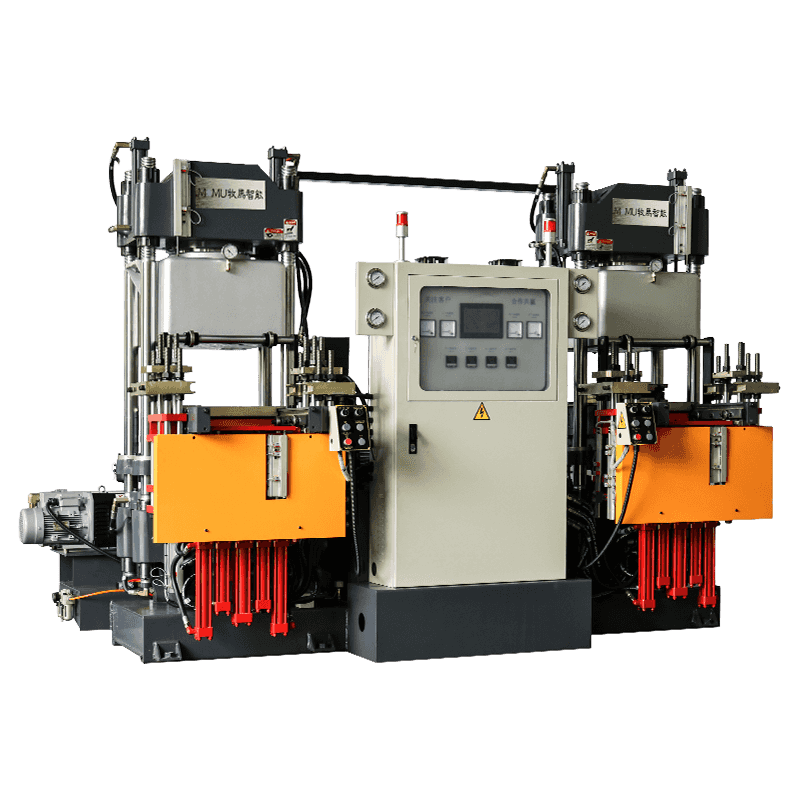

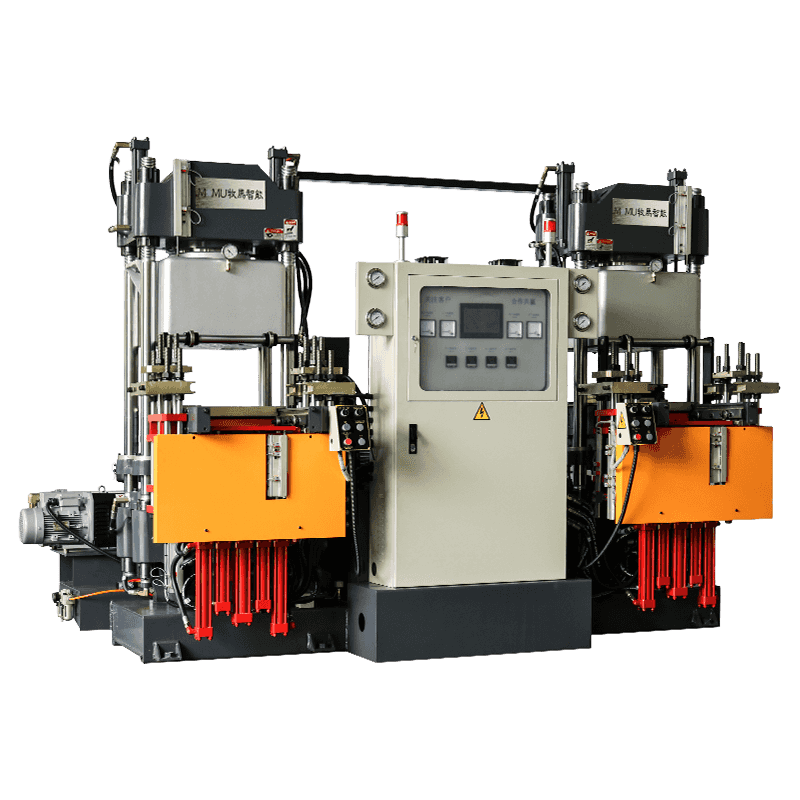

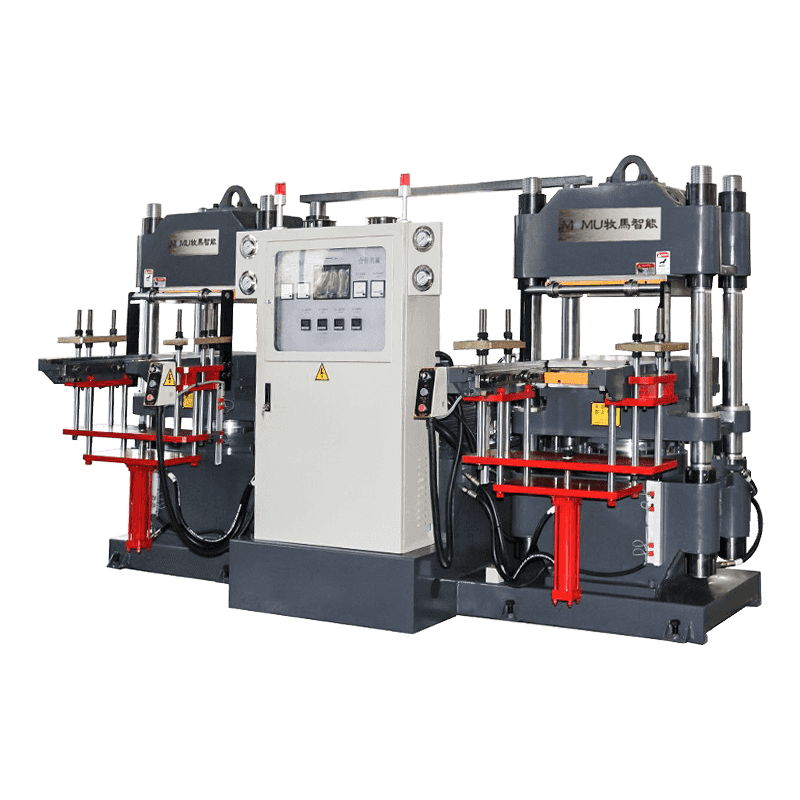

Eine Formschließmaschine für flüssiges Silikon besteht typischerweise aus einem hydraulischen oder pneumatischen Spannsystem, einem Einspritzsystem, Heizelementen und Bedienfeldern. Gefahren können durch Hochdruckkomponenten, heiße Oberflächen, bewegliche Teile, elektrische Systeme und chemische Einwirkungen durch ungehärtetes Silikon entstehen. Betreiber müssen diese Risiken verstehen, um wirksame Sicherheitsmaßnahmen ergreifen zu können.

Mechanische Gefahren

Der Klemmmechanismus übt eine hohe Kraft zum Schließen der Formen aus. Finger, Hände oder Kleidung können eingeklemmt werden und schwere Verletzungen verursachen. Die Gewährleistung angemessener Schutzmaßnahmen und die Verwendung automatisierter Sicherheitsverriegelungen sind wesentliche Schritte zur Minderung mechanischer Gefahren.

Thermische Gefahren

Die Maschine arbeitet bei erhöhten Temperaturen, um Silikon auszuhärten. Das Berühren erhitzter Aufspannplatten oder Formen kann zu Verbrennungen führen. Zu den Sicherheitsmaßnahmen gehören die Wärmedämmung der Kontaktflächen, deutliche Warnschilder und die Schulung des Bedienpersonals zu sicheren Handhabungsverfahren.

Chemische Gefahren

Ungehärtetes flüssiges Silikon kann Haut oder Augen reizen und beim Aushärten Dämpfe freisetzen. Bediener sollten geeignete PSA wie Handschuhe, Schutzbrillen und Masken verwenden. Eine ausreichende Belüftung im Produktionsbereich ist entscheidend, um die Belastung durch Chemikalien zu minimieren.

![]()

Anforderungen an die persönliche Schutzausrüstung (PSA).

Bediener müssen mit PSA ausgestattet sein, die für die jeweiligen Gefahren geeignet ist. Zu den üblichen PSA gehören:

- Hitzebeständige Handschuhe zur Vermeidung von Verbrennungen beim Umgang mit Formen oder heißen Bauteilen.

- Schutzbrille zum Schutz der Augen vor Chemikalienspritzern und Schmutz.

- Schutzkleidung wie Schürzen oder lange Ärmel, um Hautkontakt mit heißem Silikon zu vermeiden.

- Tragen Sie in schlecht belüfteten Bereichen Atemschutzgeräte oder Masken, um das Einatmen von Dämpfen zu verhindern.

- Geschlossenes, rutschfestes Schuhwerk, um eine stabile Bewegung rund um die Maschine zu gewährleisten.

Maschinensicherheitsfunktionen und -kontrollen

Moderne Flüssigsilikon-Formschließmaschinen sind mit Sicherheitsfunktionen ausgestattet, um Unfälle zu vermeiden. Zu den Hauptmerkmalen gehören:

- Not-Aus-Taster sind so positioniert, dass sie bei Störungen schnell zugänglich sind.

- Zweihand-Sicherheitssteuerungen, die gleichzeitig aktiviert werden müssen, um sicherzustellen, dass sich die Hände des Bedieners vom Klemmbereich fernhalten.

- Sicherheitsverriegelungen, die das Schließen der Form verhindern, wenn die Schutztüren geöffnet sind.

- Überlastschutz in hydraulischen oder pneumatischen Systemen, um übermäßigen Druck zu vermeiden, der die Maschine beschädigen oder Verletzungen verursachen könnte.

Sichere Betriebsabläufe

Bediener sollten bei der Verwendung von Flüssigsilikon-Formschließmaschinen strenge Verfahren befolgen, um das Unfallrisiko zu verringern:

- Führen Sie vor dem Betrieb Inspektionen durch, um auf Undichtigkeiten, verschlissene Komponenten oder elektrische Probleme zu prüfen.

- Stellen Sie sicher, dass die Formen richtig ausgerichtet sind und die Spannflächen sauber und frei von Hindernissen sind.

- Umgehen Sie niemals Sicherheitsverriegelungen oder Schutzvorrichtungen. Arbeiten Sie immer innerhalb der vom Hersteller empfohlenen Parameter.

- Vermeiden Sie Ablenkungen; Konzentrieren Sie sich während des Betriebs auf die Maschine.

- Befolgen Sie vor der Reinigung oder Wartung die ordnungsgemäßen Abschaltverfahren, um eine versehentliche Aktivierung zu vermeiden.

Wartungs- und Inspektionsprotokolle

Regelmäßige Wartung gewährleistet einen sicheren Betrieb und verlängert die Lebensdauer der Maschine. Zu den empfohlenen Protokollen gehören:

- Tägliche Inspektion von hydraulischen/pneumatischen Leitungen, Klemmen und elektrischen Anschlüssen.

- Schmierung beweglicher Teile gemäß Herstelleranweisungen, um mechanische Ausfälle zu verhindern.

- Regelmäßige Kalibrierung von Sensoren, Manometern und Temperaturreglern zur Aufrechterhaltung der Genauigkeit.

- Austausch verschlissener Formen, Dichtungen und Schläuche, um Undichtigkeiten und unbeabsichtigte Druckentlastung zu verhindern.

Notfallverfahren und Reaktion

Trotz Vorsichtsmaßnahmen kann es zu Notfällen kommen. Bediener müssen in den Reaktionsprotokollen geschult werden:

- Sofortiger Einsatz des Not-Aus-Schalters zum Anhalten der Maschine im Falle einer Fehlfunktion oder Verletzungsgefahr.

- Erste-Hilfe-Schulung bei Verbrennungen, Chemikalieneinwirkung oder mechanischen Verletzungen.

- Deutliche Kennzeichnung von Feuerlöschern, Augenspülstationen und Chemikalienbehältern im Arbeitsbereich.

- Sofortige Meldung von Vorfällen an Vorgesetzte und Einhaltung der Sicherheitsprotokolle am Arbeitsplatz.

Schulung und Bedienerkompetenz

Für einen sicheren Betrieb ist eine umfassende Schulung unerlässlich. Schulungsprogramme sollten den Maschinenbetrieb, die Gefahrenerkennung, die Verwendung von PSA, Notfallverfahren und Wartungsroutinen abdecken. Auffrischungskurse und regelmäßige Bewertungen stellen sicher, dass die Bediener ihr Wissen behalten und die sich ändernden Sicherheitsstandards einhalten.

Fazit: Sicherheitskultur in der Produktion verankern

Der sichere Betrieb einer Flüssigsilikon-Formschließmaschine erfordert eine Kombination aus geeigneter PSA, Kenntnis der Maschinengefahren, strikter Einhaltung der Betriebsabläufe, regelmäßiger Wartung und Notfallvorsorge. Die Etablierung einer Sicherheitskultur, die durch Schulungen und geeignete Protokolle unterstützt wird, schützt nicht nur das Personal, sondern steigert auch die Produktivität und gewährleistet eine gleichbleibende Produktqualität. Die Priorisierung dieser Sicherheitsmaßnahmen ist für jede Produktionsanlage, die diese fortschrittlichen Maschinen verwendet, von entscheidender Bedeutung.