Flüssigsilikon-Formschließmaschinen (LSCM) spielen eine entscheidende Rolle bei der Herstellung von Produkten aus Flüssigsilikonkautschuk (LSR). Diese Maschinen sind für das präzise Formen von Flüssigsilikon konzipiert, einem vielseitigen Material, das in Anwendungen von Automobilteilen bis hin zu medizinischen Geräten eingesetzt wird. Die Hauptfunktion dieser Maschinen besteht darin, einen präzisen Klemmdruck bereitzustellen und gleichzeitig die gleichmäßige Verteilung des flüssigen Silikons in den Formen sicherzustellen. Allerdings gibt es LSCMs wie andere Formmaschinen in verschiedenen Ausführungen, die jeweils für spezifische Anwendungen und Produktionsanforderungen geeignet sind. In diesem Artikel werden die verschiedenen Arten von Flüssigsilikon-Formschließmaschinen, ihre Hauptmerkmale und ihre idealen Anwendungsfälle untersucht.

Was ist eine Flüssigsilikonform-Spannmaschine?

A Flüssigsilikonform-Spannmaschine ist eine Industriemaschine, die hydraulische oder mechanische Kraft nutzt, um Silikonformen fest zusammenzuhalten und gleichzeitig flüssigen Silikonkautschuk (LSR) einzuspritzen. Der Klemmmechanismus sorgt dafür, dass die Form während des Aushärtungsprozesses sicher an Ort und Stelle bleibt, während das präzise Einspritzen von Silikon dafür sorgt, dass das Endprodukt die richtige Form und Eigenschaften hat. Diese Maschinen sind unverzichtbar bei der Herstellung von Teilen und Produkten, die eine hohe Präzision und Haltbarkeit erfordern, wie beispielsweise medizinische Komponenten, Automobildichtungen und Teile der Unterhaltungselektronik.

Arten von Flüssigsilikonform-Spannmaschinen

Es gibt verschiedene Arten von Flüssigsilikon-Formschließmaschinen, die jeweils mit spezifischen Merkmalen und Fähigkeiten ausgestattet sind, um den unterschiedlichen Produktionsanforderungen gerecht zu werden. Nachfolgend sind die Haupttypen aufgeführt:

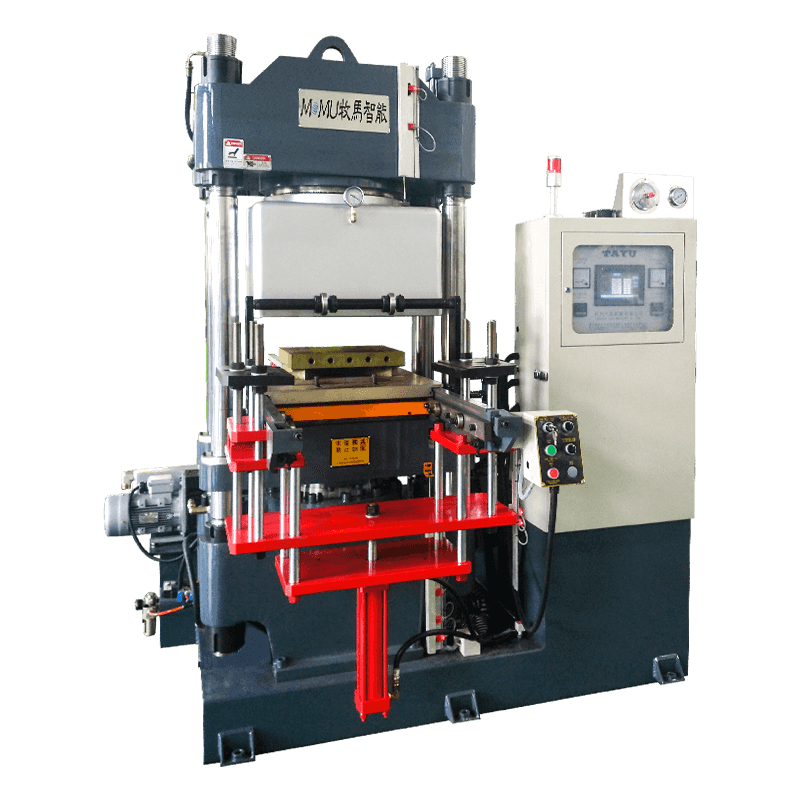

Hydraulische Flüssigsilikonform-Spannmaschinen

Hydraulische Flüssigsilikon-Formschließmaschinen sind der am häufigsten in der LSR-Formgebungsindustrie eingesetzte Typ. Diese Maschinen nutzen hydraulischen Druck, um die nötige Schließkraft bereitzustellen, um die Formen während des Einspritzvorgangs fest zusammenzuhalten. Hydraulische Maschinen sind für ihre hohe Spannkraft und Präzision bekannt und eignen sich daher für die Herstellung komplexer, leistungsstarker LSR-Produkte.

Zu den wichtigsten Vorteilen hydraulischer LSCMs gehören:

- Hohe Spannkraft: Hydrauliksysteme bieten starke Schließkräfte, die ideal für große oder komplizierte Formen sind, die Präzision erfordern.

- Einstellbarer Spanndruck: Der Klemmdruck lässt sich leicht an unterschiedliche Formanforderungen anpassen und gewährleistet eine gleichbleibende Teilequalität.

- Haltbarkeit und Zuverlässigkeit: Hydraulische LSCMs sind robust und für anspruchsvolle Anwendungen in Branchen wie der Automobil- und Medizinbranche ausgelegt.

Allerdings erfordern hydraulische LSCMs möglicherweise mehr Wartung und haben im Vergleich zu anderen Arten von Formmaschinen einen höheren Energieverbrauch. Sie neigen auch dazu, eine größere Stellfläche zu haben, wodurch sie für Umgebungen mit begrenztem Platzangebot weniger geeignet sind.

Elektrische Flüssigsilikonform-Spannmaschinen

Elektrische Schließmaschinen für Flüssigsilikonformen erfreuen sich in der Branche aufgrund ihrer Energieeffizienz, präzisen Steuerung und geringeren Umweltbelastung zunehmender Beliebtheit. Diese Maschinen nutzen Elektromotoren zum Antrieb der Spannkraft und bieten eine energieeffizientere Alternative zu hydraulischen Systemen. Der elektrische Antrieb sorgt für eine präzise und konstante Spannkraft mit hoher Wiederholgenauigkeit und eignet sich daher für Anwendungen, bei denen Präzision im Vordergrund steht.

Zu den Hauptvorteilen elektrischer LSCMs gehören:

- Energieeffizienz: Elektrische Maschinen verbrauchen weniger Strom als hydraulische Maschinen, was im Laufe der Zeit zu Kosteneinsparungen führen kann.

- Präzise Kontrolle: Der elektrische Antrieb ermöglicht eine sehr präzise Steuerung der Spannkraft und ist somit ideal für kleine, filigrane Teile.

- Geringerer Platzbedarf: Elektrische LSCMs sind kompakter als hydraulische Maschinen und eignen sich daher besser für Einrichtungen mit begrenztem Platzangebot.

Ein potenzieller Nachteil elektrischer Maschinen besteht darin, dass sie möglicherweise nicht so viel Schließkraft wie hydraulische Maschinen für größere oder komplexere Formen bereitstellen können. Sie eignen sich jedoch gut für hochpräzise Anwendungen wie die Herstellung medizinischer Geräte und der Unterhaltungselektronik.

![]()

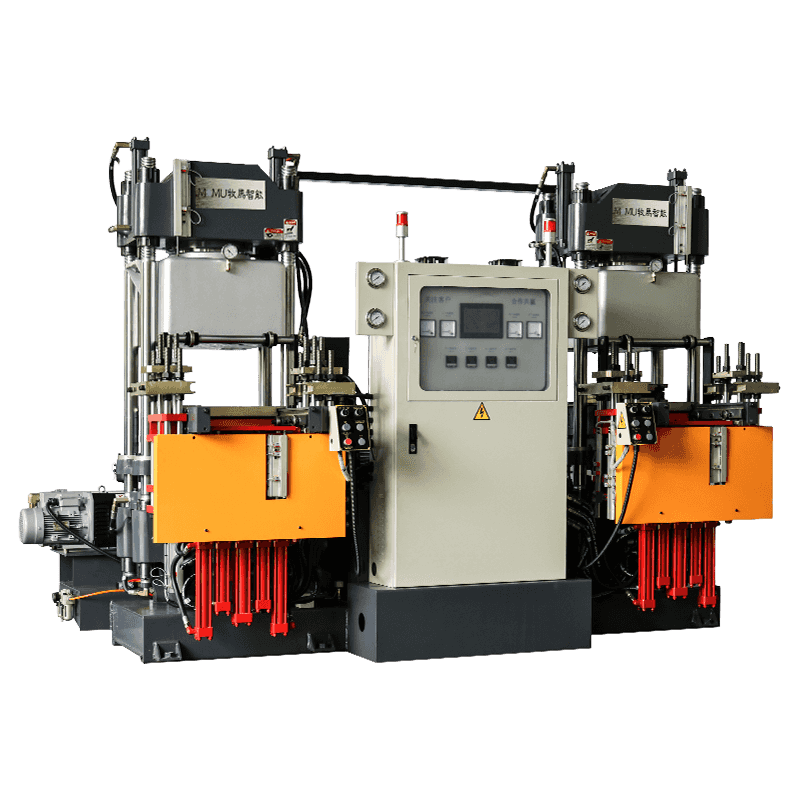

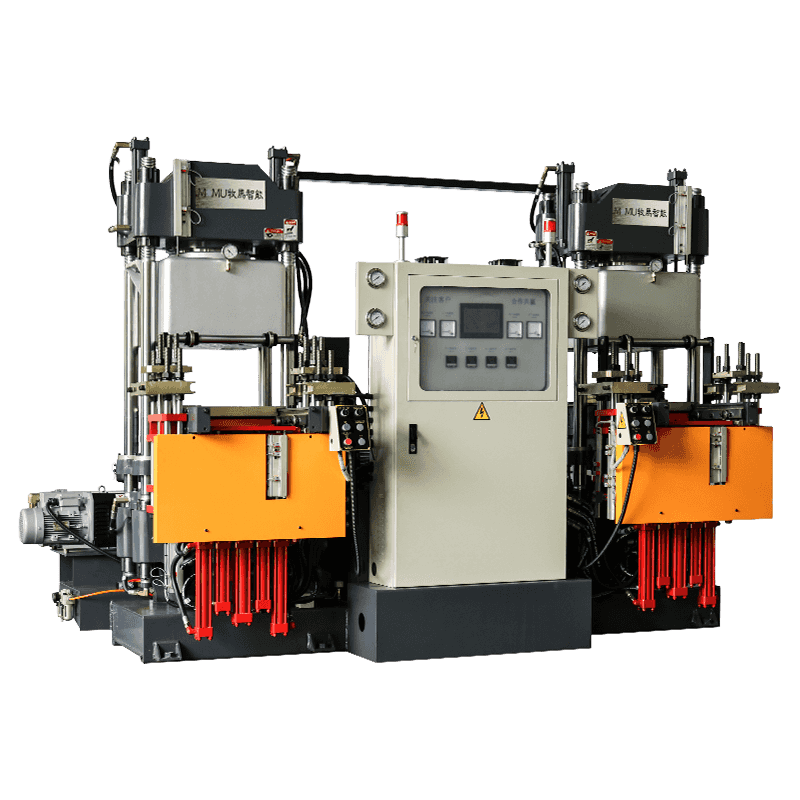

Hybrid-Flüssigsilikonform-Spannmaschinen

Hybride Flüssigsilikon-Formschließmaschinen vereinen die besten Eigenschaften hydraulischer und elektrischer Systeme. Diese Maschinen nutzen eine Kombination aus hydraulischen und elektrischen Antrieben, um das richtige Gleichgewicht zwischen Schließkraft und Energieeffizienz zu erreichen. Hybridmaschinen werden häufig dort eingesetzt, wo eine hohe Schließkraft erforderlich ist, die Energieeffizienz jedoch weiterhin im Vordergrund steht.

Zu den Vorteilen hybrider LSCMs gehören:

- Optimierter Energieverbrauch: Durch die Kombination hydraulischer und elektrischer Antriebe bieten Hybridmaschinen eine verbesserte Energieeffizienz ohne Einbußen bei der Schließkraft.

- Flexibilität: Hybridmaschinen können an eine Vielzahl von Produktionsumgebungen und Anwendungen angepasst werden, was sie zu einer vielseitigen Option für Hersteller macht.

- Niedrigere Wartungskosten: Hybridmaschinen erfordern aufgrund weniger beweglicher Teile oft weniger Wartung als rein hydraulische Systeme.

Hybrid-LSCMs bieten ein hervorragendes Gleichgewicht zwischen Leistung und Effizienz, können jedoch teurer sein als rein hydraulische und elektrische Modelle. Sie eignen sich am besten für Branchen, in denen sowohl eine hohe Schließkraft als auch Energieeffizienz unerlässlich sind, beispielsweise in der Automobil- oder Konsumgüterfertigung mit hohen Stückzahlen.

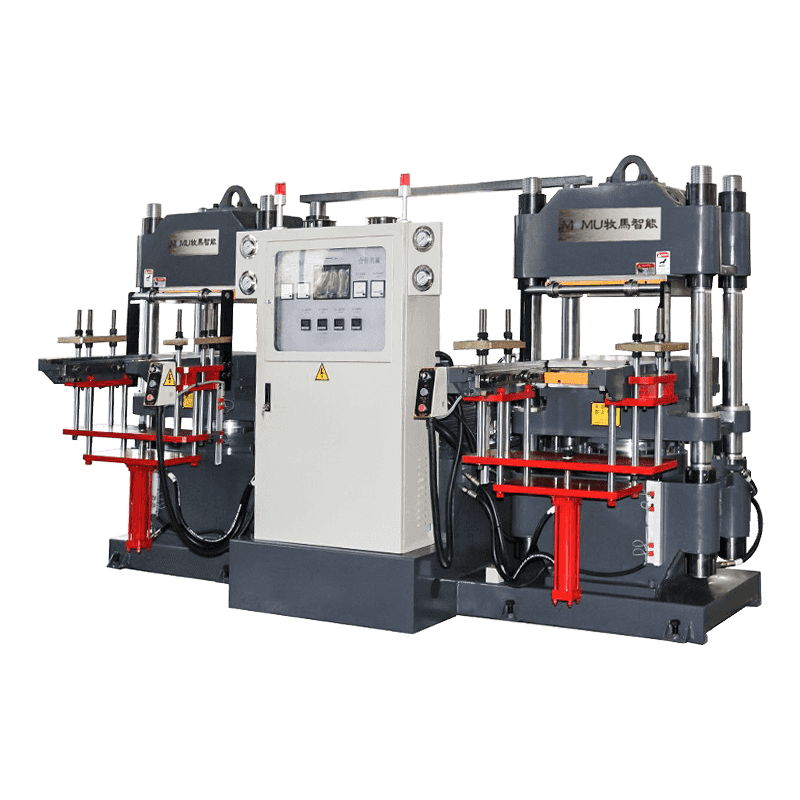

Vertikale Flüssigsilikonform-Spannmaschinen

Vertikale Flüssigsilikon-Formschließmaschinen sind mit einem vertikalen Spannsystem ausgestattet, bei dem die Form von oben gespannt und eingespritzt wird. Dieses vertikale Design ist besonders für die hochpräzise Kleinteilefertigung von Vorteil, da es ein effizientes Formenhandling und schnelle Zykluszeiten ermöglicht.

Zu den wichtigsten Vorteilen vertikaler LSCMs gehören:

- Kompaktes Design: Das vertikale Spannsystem ist kompakter und spart Platz in Fertigungsumgebungen.

- Schnellere Zykluszeiten: Vertikale Maschinen bieten häufig schnellere Lade- und Entladezeiten für Formen und verbessern so die Gesamteffizienz der Produktion.

- Geeignet für Kleinteile: Die vertikale Konfiguration ist ideal für die Herstellung kleiner, komplizierter Teile wie Dichtungen, Dichtungen und medizinische Komponenten.

Während sich vertikale Maschinen hervorragend für kleine Teile eignen, sind sie möglicherweise nicht ideal für große Formen oder Hochleistungsanwendungen, da sie im Vergleich zu horizontalen Maschinen eine geringere Schließkraft bieten.

Auswahl der richtigen Flüssigsilikonform-Spannmaschine

Die Auswahl der richtigen Flüssigsilikon-Formschließmaschine hängt von mehreren Faktoren ab, darunter der Art des herzustellenden Produkts, dem erforderlichen Produktionsvolumen und dem verfügbaren Budget. Zu den wichtigsten Überlegungen gehören:

- Spannkraft: Die Größe und Komplexität der Form bestimmt die erforderliche Schließkraft. Größere, komplexere Formen erfordern möglicherweise Hydraulik- oder Hybridsysteme für maximale Schließleistung.

- Produktionsgeschwindigkeit: Einige Maschinen, wie beispielsweise vertikale LSCMs, sind für schnelle Zykluszeiten und Hochgeschwindigkeitsproduktion ausgelegt und eignen sich daher ideal für die Massenfertigung kleiner Teile.

- Energieeffizienz: Elektrische und hybride LSCMs sind energieeffizienter als hydraulische Maschinen und können im Langzeiteinsatz kostengünstiger sein.

- Wartungsanforderungen: Berücksichtigen Sie den Wartungsbedarf der Maschine, da hydraulische Systeme im Vergleich zu elektrischen Maschinen normalerweise mehr Wartung erfordern. Hersteller sollten auch die langfristigen Betriebskosten berücksichtigen, da energieeffiziente Modelle wie Elektro- und Hybrid-LSCMs dazu beitragen können, die Gesamtproduktionskosten im Laufe der Zeit zu senken. Darüber hinaus helfen Faktoren wie die Komplexität der herzustellenden Produkte, die Formgröße und die Anforderungen an die Zykluszeit bei der Bestimmung, welcher Maschinentyp für Ihren Produktionsprozess am besten geeignet ist. Wenn Sie beispielsweise mit kleinen, komplizierten Teilen arbeiten, die eine hohe Präzision erfordern, kann ein elektrisches oder vertikales LSCM aufgrund seiner kompakten Größe, schnellen Zykluszeiten und präzisen Steuerung die beste Option sein. Wenn Sie es hingegen mit größeren, komplexeren Formen zu tun haben, die eine hohe Schließkraft erfordern, ist ein hydraulisches oder hybrides LSCM möglicherweise die bessere Wahl, da diese Maschinen größere Schließkräfte bewältigen können, ohne die Formintegrität zu beeinträchtigen.

Zusammenfassend lässt sich sagen, dass die Auswahl einer Flüssigsilikon-Formschließmaschine nicht nur auf dem Maschinentyp, sondern auch auf einer gründlichen Bewertung Ihrer Produktionsanforderungen basieren sollte. Unabhängig davon, ob Sie eine hohe Schließkraft, Energieeffizienz oder eine Kombination aus beidem benötigen: Wenn Sie die Stärken und Grenzen jedes Maschinentyps kennen, können Sie die effizienteste und kostengünstigste Lösung für Ihren Fertigungsprozess auswählen.

Letztendlich liegt der Schlüssel zur erfolgreichen LSR-Produktion in der Auswahl der richtigen Maschine, die Ihren spezifischen Anforderungen entspricht und sowohl die Qualität Ihrer Produkte als auch die Effizienz Ihrer Produktionslinie steigert. Durch die Investition in die richtige Flüssigsilikon-Formschließmaschine können Hersteller ihre Betriebsleistung steigern, Ausfallzeiten reduzieren und hochwertige Silikonteile herstellen, die den Anforderungen verschiedener Branchen gerecht werden.