Injektionsmaschinen mit flüssigem Silikongummi (LSR) sind zu einem Eckpfeiler der modernen Fertigung geworden, insbesondere in Branchen, die Präzision, Haltbarkeit und Flexibilität fordern. Diese spezialisierten Maschinen sind so konzipiert, dass sie flüssiges Silikonkautschuk verarbeiten, ein Material, das für seine außergewöhnlichen Eigenschaften wie hohe Wärmewiderstand, Biokompatibilität und Elastizität bekannt ist.

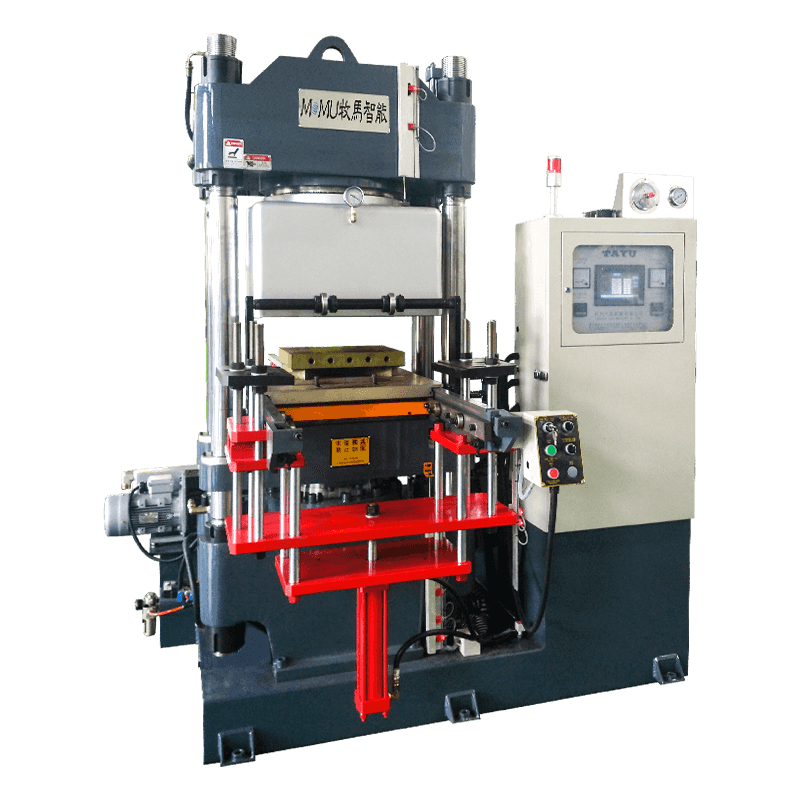

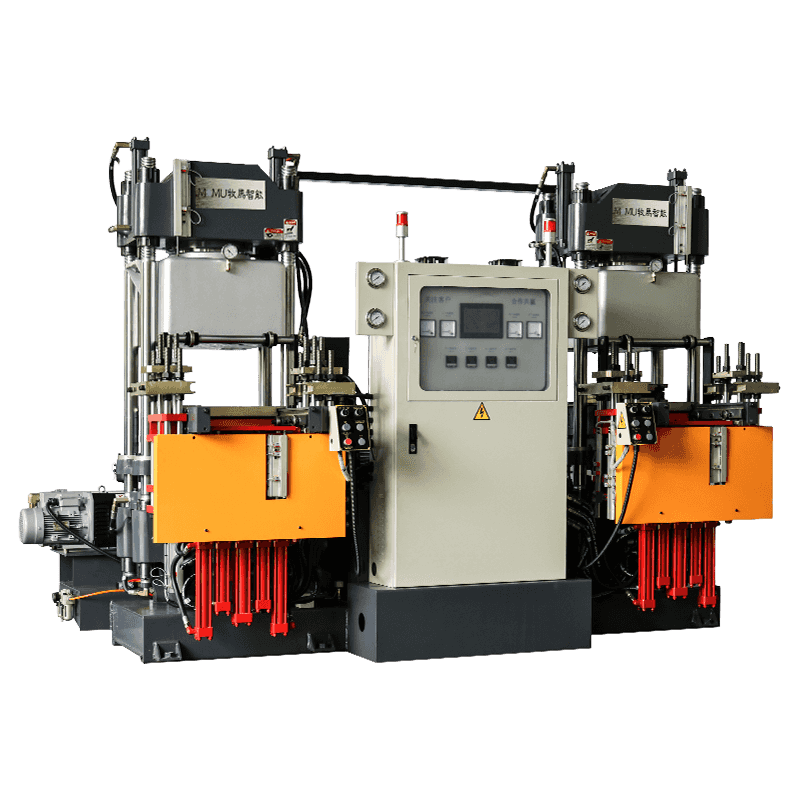

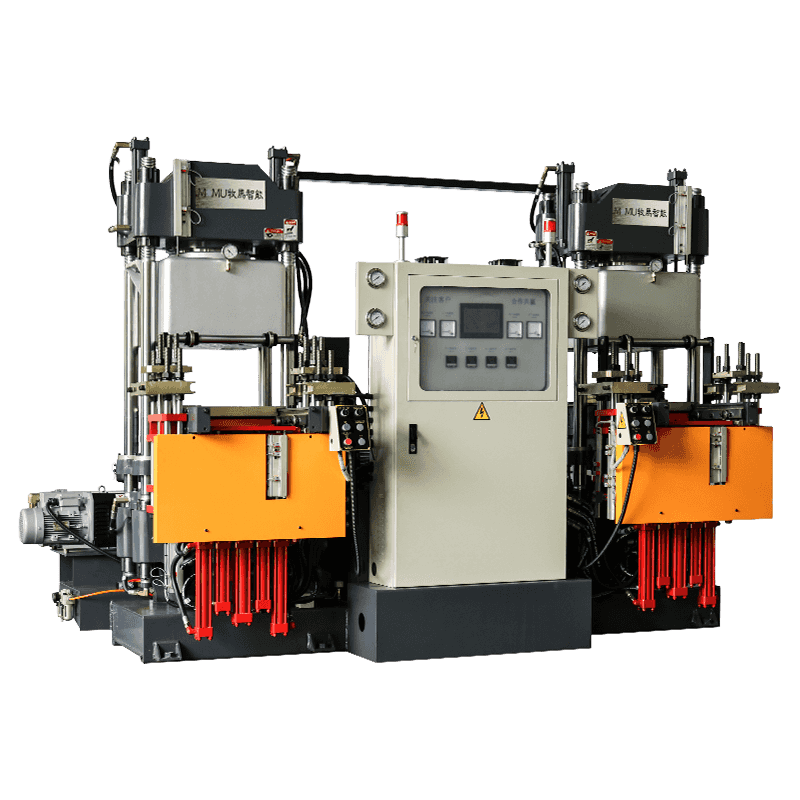

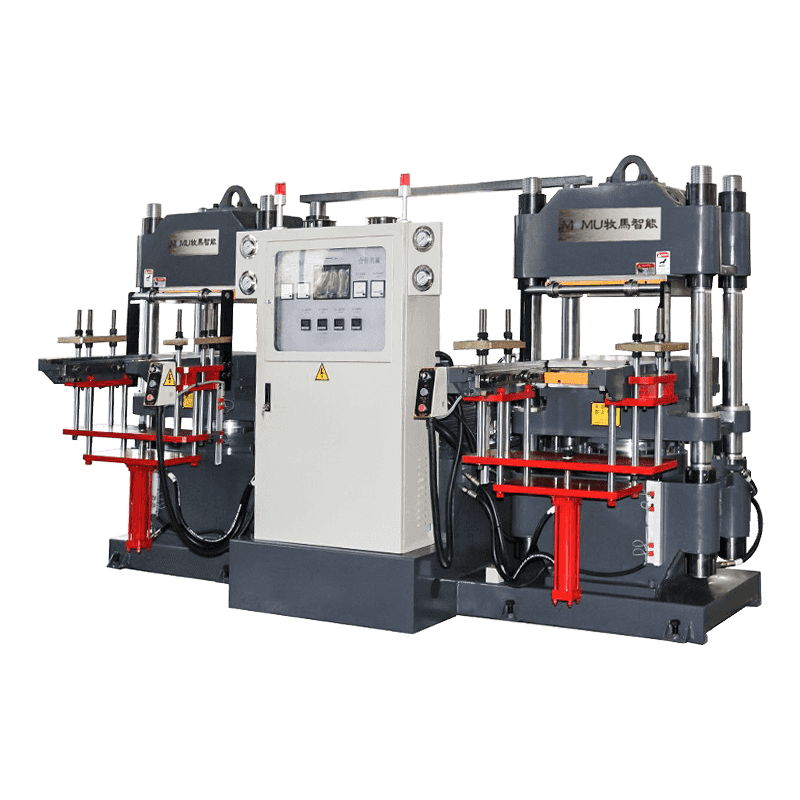

Die Maschine besteht normalerweise aus mehreren Schlüsselkomponenten:

Messsystem: Misst und mischt die beiden Komponenten genau.

Schrauben- und Laufbaugruppe: Transportiert das gemischte Material in die Düse.

Schimmelpilze: beherbergt die Hohlräume, in denen der LSR unter kontrollierte Temperatur- und Druckbedingungen geformt ist.

Steuerungssystem: Überwacht und reguliert den gesamten Prozess, um Konsistenz und Qualität zu gewährleisten.

Der Betrieb einer LSR -Injektionsformmaschine umfasst mehrere Schritte:

Materialvorbereitung: Die Teile A und B werden bis zur Verwendung getrennt in Fässern oder Patronen gelagert.

Mischen: Die beiden Komponenten werden in einem genauen Verhältnis (normalerweise 1: 1) durch einen statischen Mixer gepumpt, um eine Gleichmäßigkeit zu gewährleisten.

Injektion: Die gemischte LSR wird leicht erhitzt und dann unter Druck in den Formhohlraum injiziert.

Aushärtung: Sobald sich die LSR in der Form befindet, wird die LSR vulkanisiert - ein Prozess, bei dem er aufgrund der Exposition gegenüber erhöhten Temperaturen zu einem flexiblen, langlebigen Feststoff heilt.

Auswurf: Nach dem Heilung wird der fertige Teil aus der Form ausgeworfen, und ist bei Bedarf zur Nachbearbeitung bereit.

Dieser Zyklus wiederholt sich schnell und ermöglicht die Produktion mit hoher Volumen mit minimalem Abfall.

Schlüsselmerkmale und Vorteile von LSR -Injektionsformmaschinen

Präzision und Konsistenz: LSR -Maschinen produzieren Teile mit engen Toleranzen und ausgezeichnete dimensionale Stabilität, wodurch sie ideal für komplexe Geometrien sind.

Hohe Effizienz: Automatisierte Prozesse senken die Arbeitskosten und erhöhen den Durchsatz im Vergleich zu manuellen Methoden wie Kompressionsformen.

Material Vielseitigkeit: Flüssiges Silikonkautschuk kann so formuliert werden, dass bestimmte Anforderungen erfüllt werden, einschließlich unterschiedlicher Durometer (Härte), Farben und Leistungseigenschaften.

![]()

Umweltbeständigkeit: Komponenten, die über LSR -Injektionsformarbeiten hergestellt wurden, weisen eine überlegene Resistenz gegen extreme Temperaturen, UV -Strahlung und Chemikalien auf.

Biokompatibilität: Aufgrund seiner ungiftigen Natur wird LSR in medizinischen Geräten und Lebensmittelanwendungen häufig eingesetzt.

Erzeugung mit geringer Abfälle: Das System mit geschlossenem Kreislauf minimiert den Materialverlust während der Verarbeitung und fördert die Nachhaltigkeit.

Anwendungen von LSR -Injektionsformmaschinen

Die Vielseitigkeit von LSR -Injektionsformeln macht es für eine Vielzahl von Branchen geeignet:

Medizinische Industrie: Produktion von Kathetern, Dichtungen, Dichtungen und anderen kritischen Komponenten, die Sterilität und Biokompatibilität erfordern.

Kfz-Sektor: Herstellung von Soft-Touch-Tasten, Dichtungen und Dichtungen für Fahrzeuge, die harten Umgebungsbedingungen ausgesetzt sind.

Konsumgüter: Schaffung von Küchenwaren, Babyprodukten und persönlichen Pflegeartikeln, die für ihre Sicherheit und ihren Komfort geschätzt werden.

Elektronik: Einkapselung empfindlicher elektronischer Komponenten zum Schutz vor Feuchtigkeit und mechanischer Spannung.

Luft- und Raumfahrt und Verteidigung: Herstellung von Robben, O-Ringen und anderen Teilen in extremen Umgebungen.

Industrieausrüstung: Entwicklung von benutzerdefinierten Dichtungen und Dichtungen für Maschinen und Werkzeuge.

Herausforderungen und Überlegungen

Während das LSR -Injektionsformwerk zahlreiche Vorteile bietet, müssen sich die Herausforderungen berücksichtigen:

Anfangskosten: Hochwertige LSR-Maschinen und Formen können teuer sein, obwohl langfristige Einsparungen diese Kosten häufig ausgleichen.

Prozesskomplexität: ordnungsgemäße Kalibrierung und Wartung sind unerlässlich, um Defekte wie Luftblasen oder unvollständige Heilung zu vermeiden.

Materialhandhabung: LSR erfordert eine sorgfältige Lagerung und Handhabung, um Kontaminationen oder vorzeitige Heilung zu verhindern.

Trotz dieser Hürden verbessern die technologischen Fortschritte weiterhin die Effizienz und Erschwinglichkeit von LSR -Injektionsformeln.

LSR-Injektionsformmaschinen stellen einen signifikanten Sprung nach vorne in der Herstellungstechnologie dar und kombinieren Geschwindigkeit, Genauigkeit und materielle Flexibilität, um Hochleistungskomponenten in verschiedenen Sektoren zu erzeugen. Ihre Fähigkeit, flüssiges Silikonkautschuk zu verarbeiten - ein Material, das für seine außergewöhnlichen Eigenschaften bekannt ist - macht sie in Branchen, die von der Gesundheitsversorgung bis zur Automobilversorgung reichen, unverzichtbar. Mit zunehmender Nachfrage nach fortschrittlichen Materialien werden LSR -Injektionsformmaschinen zweifellos eine zunehmend wichtige Rolle bei der Gestaltung der Zukunft der Präzisionsherstellung spielen. Unabhängig davon