Gummi -Injektionsformmaschinen sind unverzichtbare Werkzeuge in der modernen Fertigungsindustrie geworden und ermöglichen die Produktion hochwertiger Gummikomponenten mit Präzision und Effizienz. Von Automobilteilen bis hin zu medizinischen Geräten spielen diese Maschinen eine entscheidende Rolle bei der Gestaltung von Gummiprodukten für verschiedene Anwendungen. Aber was genau ist eine Gummi -Injektionsformmaschine, wie funktioniert es und warum ist es so wichtig? Tauchen wir in die Welt dieser fortschrittlichen Technologie ein.

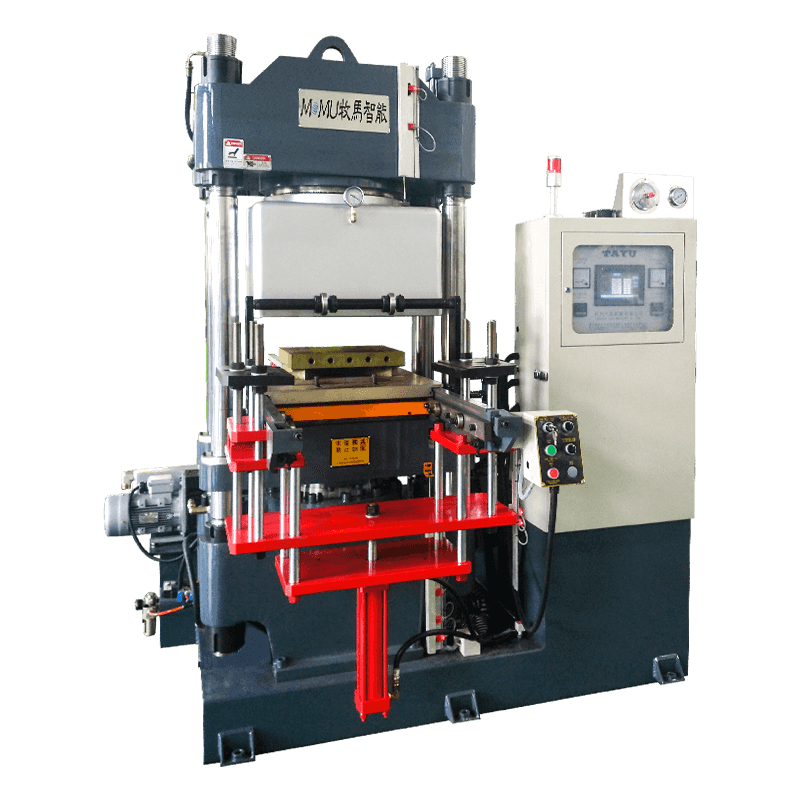

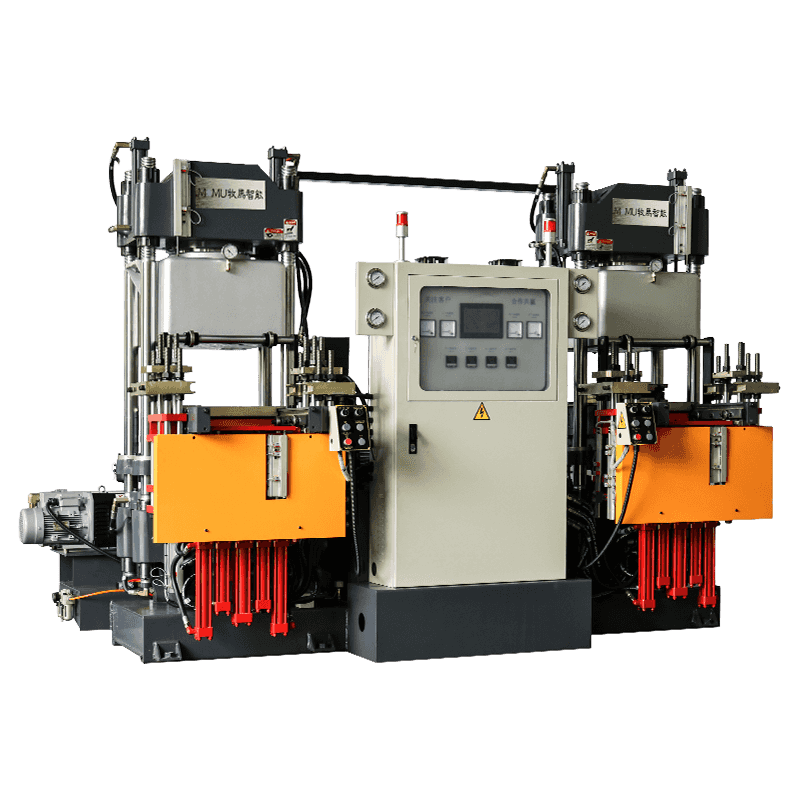

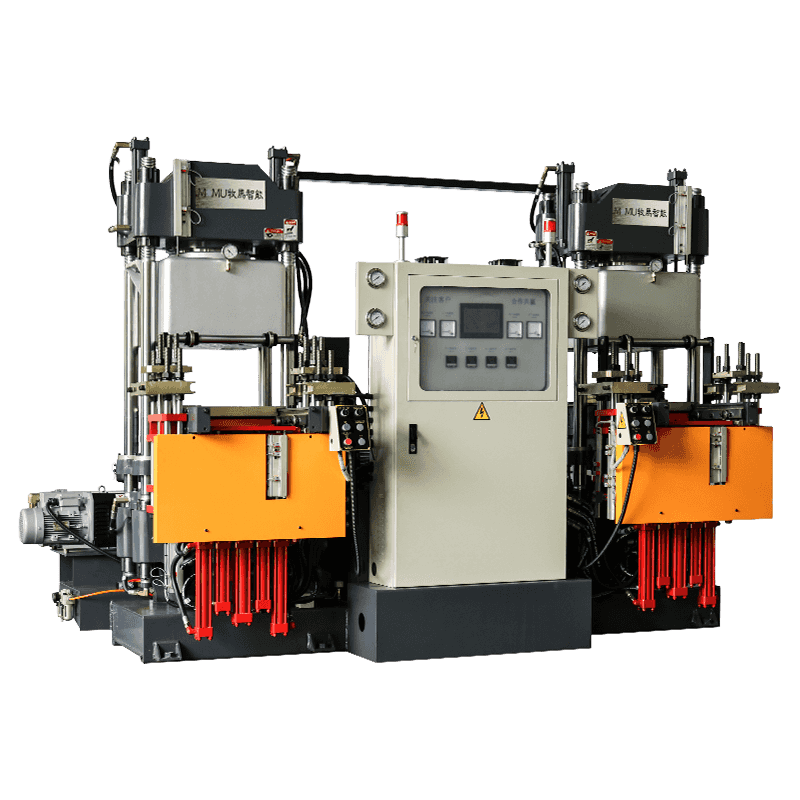

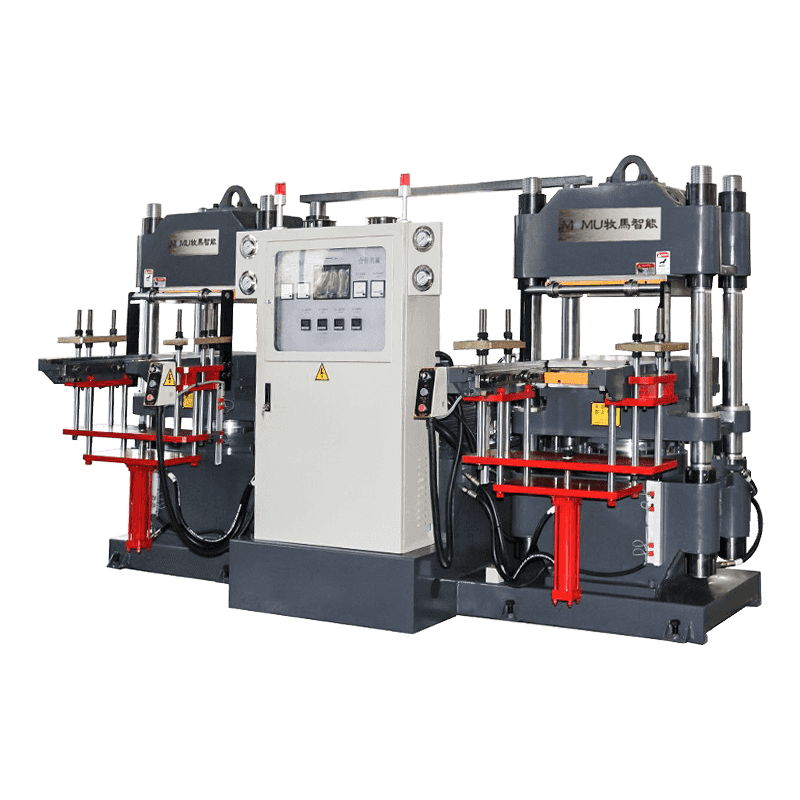

Die Maschine besteht typischerweise aus drei Hauptkomponenten:

Injektionseinheit: Verantwortlich für das Schmelzen und Injektieren der Gummiverbindung in die Form.

Schimmelpackungssystem: Hält die Form während der Injektions- und Kühlprozesse sicher an Ort und Stelle.

Steuerungssystem: Überwacht und reguliert die Temperatur-, Druck- und Zykluszeiten, um eine optimale Leistung zu gewährleisten.

Wie funktioniert Gummi -Injektionsleisten?

Der Gummi -Injektionsformprozess umfasst mehrere wichtige Schritte:

Materialpräparation: Die rohe Gummiverbindung wird vorbereitet und in die Injektionseinheit eingespeist. Dies kann das Mischen von Zusatzstoffen wie Füllstoffe, Pigmenten oder Aushärtungsmitteln beinhalten, um die gewünschten Eigenschaften zu erreichen.

Schmelzen und Injektion: Der Gummi wird erhitzt, bis er biegsam wird und dann bei hohem Druck in die vorgeheizte Schimmelpilzhöhle injiziert wird. Das Vorheizen der Form sorgt für einen besseren Fluss und verkürzt die Zykluszeit.

Aushärtung: Sobald sich der Gummi in der Form befindet, wird der Gummi eine Vulkanisation erfährt-ein chemischer Prozess, der Polymerketten vernetzt und dem Material seine endgültige Festigkeit und Elastizität verleiht.

Auswurf: Nach dem Heilung wird der fertige Teil aus der Form ausgeworfen, und ist bei Bedarf zur Nachbearbeitung bereit.

Mit diesem automatisierten Prozess können Hersteller schnell und effizient große Mengen an Gummi -Teilen produzieren und gleichzeitig enge Toleranzen aufrechterhalten.

Anwendungen von Gummi -Injektionsformmaschinen

Gummi -Injektionsformmaschinen werden aufgrund ihrer Vielseitigkeit und Fähigkeit, komplizierte Konstruktionen herzustellen, in zahlreichen Branchen weit verbreitet. Einige gängige Anwendungen umfassen:

![]()

Automobilindustrie: Herstellung von Robben, Dichtungen, Buchsen und anderen kritischen Komponenten, die präzise Toleranzen und Haltbarkeit erfordern.

Medizinisches Feld: Erstellen von Soft-Touch-Griffen, Spritzenplanken und anderen medizinischen Gummi-Teilen, die strenge Hygiene- und Sicherheitsstandards entsprechen müssen.

Konsumgüter: Herstellung von Artikeln wie Tastatur -Tastaturen, Telefonkoffern und Haushaltsgeräten mit Gummikomponenten.

Industriesektor: Herstellung langlebiger O-Ringe, Förderbänder und Vibrationsdämpfer für schwere Maschinen.

Vorteile von Gummi -Injektionsformmaschinen

Hohe Präzision: Der Injektionsformprozess sorgt für eine genaue Replikation komplexer Geometrien, reduzierende Defekte und verbesserte die Gesamtproduktqualität.

Effizienz: Automatische Zyklen ermöglichen eine schnellere Produktionsraten im Vergleich zu manuellen Methoden, die Kostensenkung und die Erhöhung der Leistung.

Reduzierter Abfall: Durch die genaue Kontrolle der Materialverbrauch minimiert das Injektionsform die Schrott -Erzeugung und macht es zu einer umweltfreundlichen Option.

Vielseitigkeit: Eine breite Palette von Gummiverbindungen kann verarbeitet werden, einschließlich Naturkautschuk, Silikon, Neopren und EPDM, die für unterschiedliche Anwendungsbedürfnisse gerecht werden.

Kosteneffizienz: Obwohl die anfänglichen Investitionskosten höher sein können, werden langfristige Einsparungen bei Arbeitskräften, Materialien und Energie zu einer kostengünstigen Lösung für die Massenproduktion führen.

Herausforderungen und Überlegungen

Trotz seiner vielen Vorteile gibt es einige Herausforderungen im Zusammenhang mit Gummi -Injektionsleisten:

Hohe Anfangskosten: Kauf und Einrichten einer Gummi -Injektionsformmaschine erfordert erhebliche Investitionsausgaben.

Komplexe Werkzeuge: Das Entwerfen und Herstellen von Formen für komplizierte Teile kann teuer und zeitaufwändig sein.

Materialbeschränkungen: Bestimmte Gummiverbindungen können unter extremen Bedingungen nicht gut funktionieren und ihre Eignung für bestimmte Anwendungen einschränken.

Um diese Herausforderungen zu bewältigen, investieren Hersteller häufig in fortschrittliche Technologien und arbeiten eng mit Materiallieferanten zusammen, um die Leistung zu optimieren.

Zukünftige Trends bei Gummi -Injektionsformeln

Wenn sich die Technologie weiterentwickelt, wird erwartet, dass Innovationen beim Gummi -Injektionsform die Branche weiter revolutionieren. Zu den wichtigsten Trends gehören:

Smart Machines: Integration von IoT-Sensoren (Internet of Things) und KI-gesteuerte Analysen zur Verbesserung der Überwachung, der Vorhersagewartung und der Prozessoptimierung.

Nachhaltige Materialien: Entwicklung von umweltfreundlichen Gummiverbindungen, die die Umwelteinflüsse verringern, ohne die Leistung zu beeinträchtigen.

Anpassung: Fortschritte in 3D -Druck- und digitalen Design -Tools ermöglichen personalisiertere und maßgeschneiderte Lösungen für Nischenmärkte.

Gummi-Injektionsformmaschinen repräsentieren ein leistungsstarkes Werkzeug für moderne Hersteller, die qualitativ hochwertige Gummi-Komponenten effizient und kostengünstig herstellen wollen. Ihre Fähigkeit, präzise, wiederholbare Ergebnisse zu liefern, macht sie ideal für eine breite Palette von Branchen, von der Automobilversorgung bis zum Gesundheitswesen. Während Herausforderungen bestehen, überschreiten fortlaufende Fortschritte weiterhin die Grenzen dessen, was möglich ist, und stellen sicher, dass Gummi -Injektionsformteile für die kommenden Jahre ein wesentlicher Bestandteil der Produktionslandschaft bleibt. Egal, ob Sie einfache O-Ringe oder komplexe medizinische Geräte produzieren, diese Technologie bietet unübertroffene Flexibilität, Genauigkeit und Zuverlässigkeit.