Was sind die wesentlichen Unterschiede zwischen der Vakuumvulkanisation und anderen Vulkanisationsmethoden?

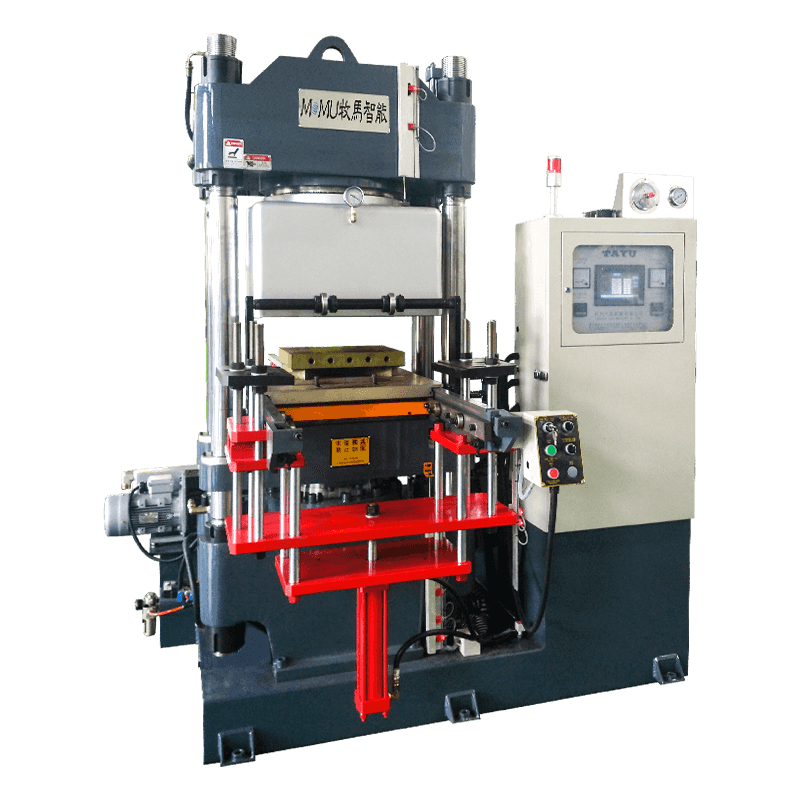

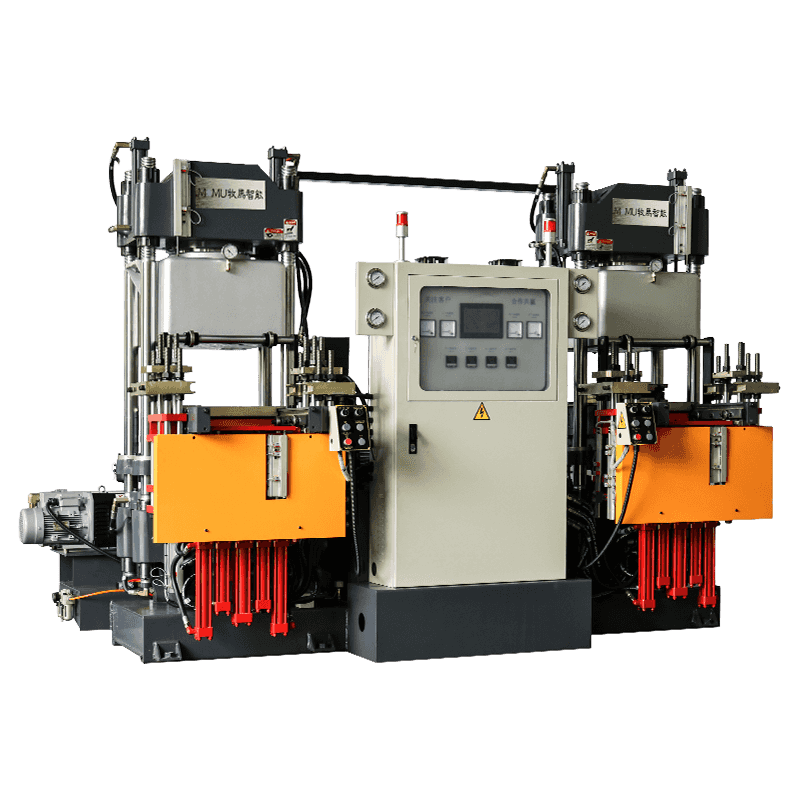

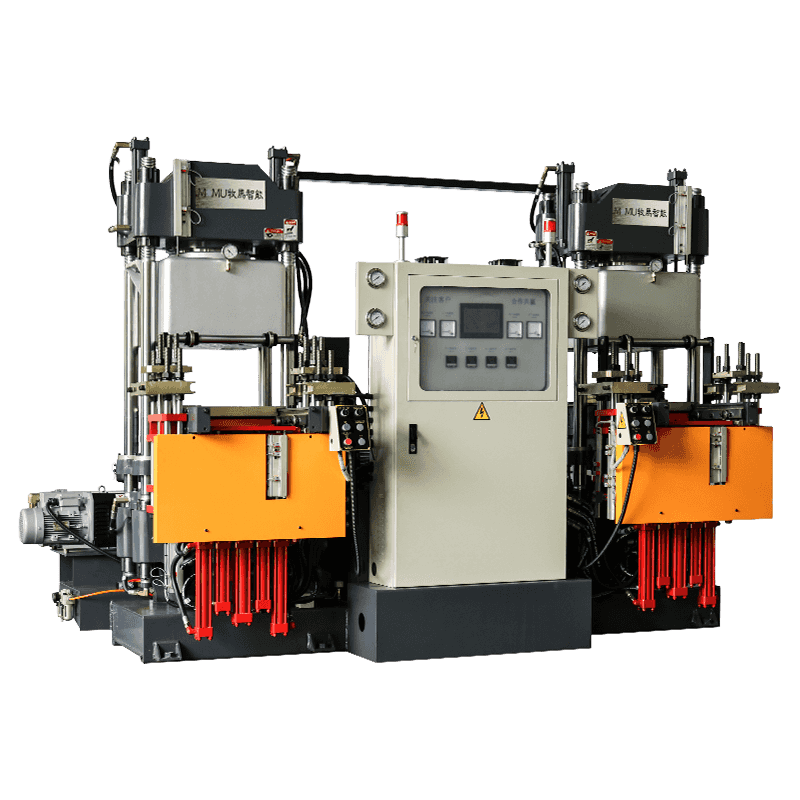

Die Vulkanisation ist ein Eckpfeiler der Kautschukherstellung und entscheidend für die Umwandlung von Rohkautschuk in langlebige, verwendbare Produkte. Unter den verschiedenen eingesetzten Techniken erweist sich die Vakuumvulkanisation als eine spezielle Methode mit deutlichen Vorteilen und Eigenschaften, die sie von herkömmlichen Vulkanisationsansätzen abhebt. Die wichtigsten Unterschiede zwischen verstehen Vakuum-Gummi-Vulkanisiermaschine und anderen Methoden ist für Hersteller von größter Bedeutung, die ihre Produktionsprozesse optimieren und Gummiwaren von höchster Qualität herstellen möchten.

Druckumgebung:

Vakuumvulkanisation: Diese Methode arbeitet in einer kontrollierten Vakuumumgebung, in der der Luftdruck unter den atmosphärischen Wert gesenkt wird. Durch die Entfernung von Luft und eingeschlossenen Gasen aus dem Gummimaterial und dem Formhohlraum minimiert die Vakuumvulkanisierung die Bildung von Hohlräumen und Luftblasen, was zu dichteren und gleichmäßigeren Produkten führt.

Andere Vulkanisationsmethoden: Herkömmliche Vulkanisationstechniken wie Formpressen oder Spritzgießen erfolgen typischerweise entweder bei Atmosphärendruck oder unter hohem Druck. Diese Methoden sind zwar wirksam, bieten jedoch möglicherweise nicht das gleiche Maß an Luftentfernung und -kontrolle wie die Vakuumvulkanisierung, was möglicherweise zu Inkonsistenzen im Endprodukt führt.

Luftentfernung:

Vakuumvulkanisation: Ein wesentlicher Bestandteil des Prozesses ist die gründliche Evakuierung der Luft sowohl aus dem Gummimaterial als auch aus dem Formhohlraum. Dieser Schritt stellt sicher, dass der Gummi frei von eingeschlossenen Lufteinschlüssen ist, die die strukturelle Integrität und die Oberflächenbeschaffenheit des Endprodukts beeinträchtigen können.

Andere Vulkanisationsmethoden: Während die Luftentfernung auch bei anderen Vulkanisationsmethoden wichtig ist, wird sie möglicherweise nicht so streng kontrolliert wie bei der Vakuumvulkanisation. Folglich sind diese Methoden möglicherweise anfälliger für die Bildung von Luftporen im Gummi, was sich negativ auf dessen Qualität und Leistung auswirkt.

Verbesserte Materialeigenschaften:

Vakuumvulkanisation: Durch die Eliminierung von Lufteinschlüssen und die Sicherstellung einer gleichmäßigen Materialdichte führt die Vakuumvulkanisation zu Gummiprodukten mit verbesserten Materialeigenschaften. Dazu gehören beispielsweise eine verbesserte Zugfestigkeit, Reißfestigkeit und Oberflächenbeschaffenheit, was sie ideal für Anwendungen macht, die Hochleistungsgummikomponenten erfordern.

Andere Vulkanisationsmethoden: Herkömmliche Methoden sind zwar in der Lage, hochwertige Gummiprodukte herzustellen, erreichen jedoch möglicherweise nicht das gleiche Maß an Materialkonsistenz und -integrität wie die Vakuumvulkanisation. Dies kann die Haltbarkeit und Zuverlässigkeit der Endprodukte beeinträchtigen, insbesondere bei anspruchsvollen oder kritischen Anwendungen.

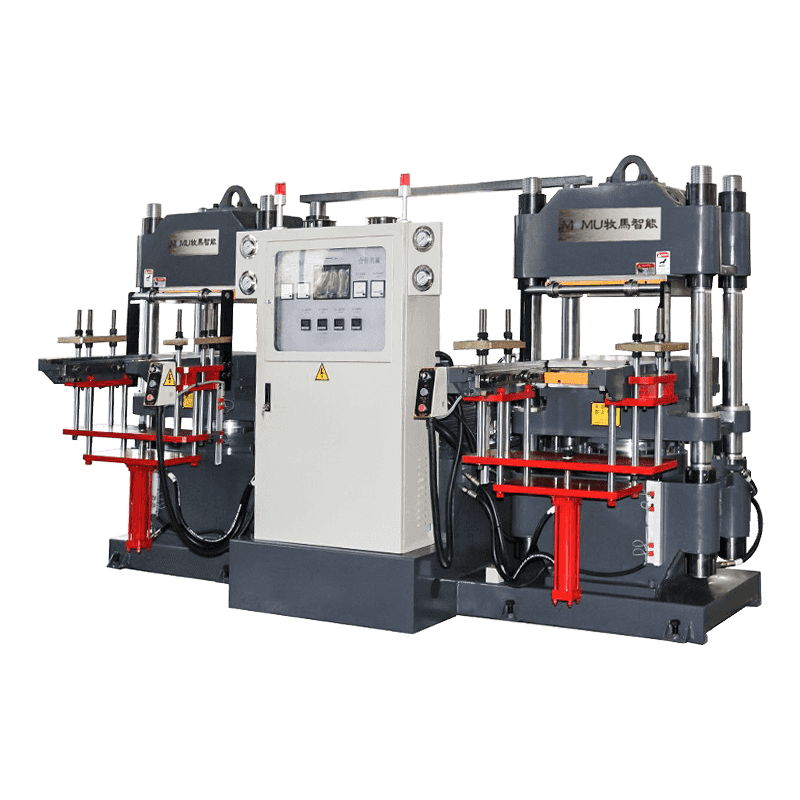

Formdesign und Komplexität:

Vakuumvulkanisation: Die spezielle Natur der Vakuumvulkanisation erfordert häufig die Verwendung spezieller Formen, die dem Vakuumdruck standhalten und eine effiziente Luftevakuierung ermöglichen. Diese Formen können im Vergleich zu denen, die bei anderen Vulkanisationsverfahren verwendet werden, eine größere Komplexität aufweisen.

Andere Vulkanisationsmethoden: Abhängig von den spezifischen Prozess- und Produktanforderungen können bei herkömmlichen Vulkanisationsmethoden einfachere Formen oder Werkzeugkonstruktionen zum Einsatz kommen. Diese Formen sind zwar weniger komplex, erfüllen aber weiterhin ihren beabsichtigten Zweck, verfügen jedoch möglicherweise nicht über die für die Vakuumvulkanisation erforderliche Raffinesse.

Produktionsgeschwindigkeit und Effizienz:

Vakuumvulkanisation: Aufgrund des sorgfältigen Luftentfernungsprozesses und der kontrollierten Aushärtungsbedingungen kann die Vakuumvulkanisation im Vergleich zu anderen Vulkanisationsmethoden längere Aushärtungszeiten mit sich bringen. Die resultierenden Gummiprodukte weisen jedoch oft eine überlegene Materialqualität und Konsistenz auf.

Andere Vulkanisationsmethoden: Herkömmliche Methoden wie Spritzguss bieten möglicherweise schnellere Produktionszyklen, könnten jedoch zu Einbußen bei der Materialqualität und -gleichmäßigkeit führen. Die Wahl zwischen Geschwindigkeit und Qualität hängt von den spezifischen Herstellungsanforderungen und den gewünschten Endprodukteigenschaften ab.