Können Vakuum-Gummivulkanisiermaschinen in automatisierte Produktionslinien integriert werden?

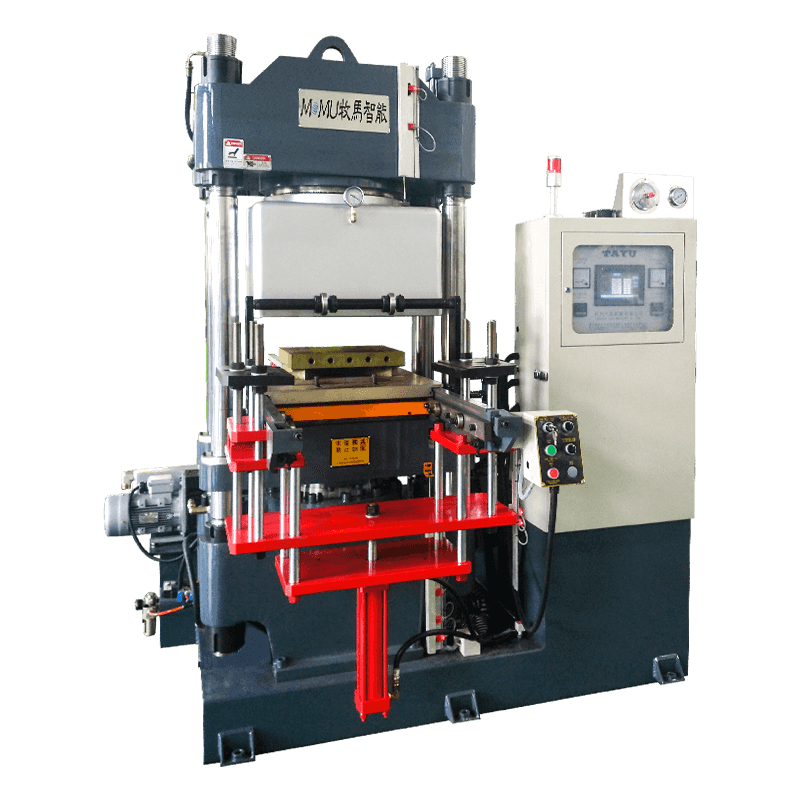

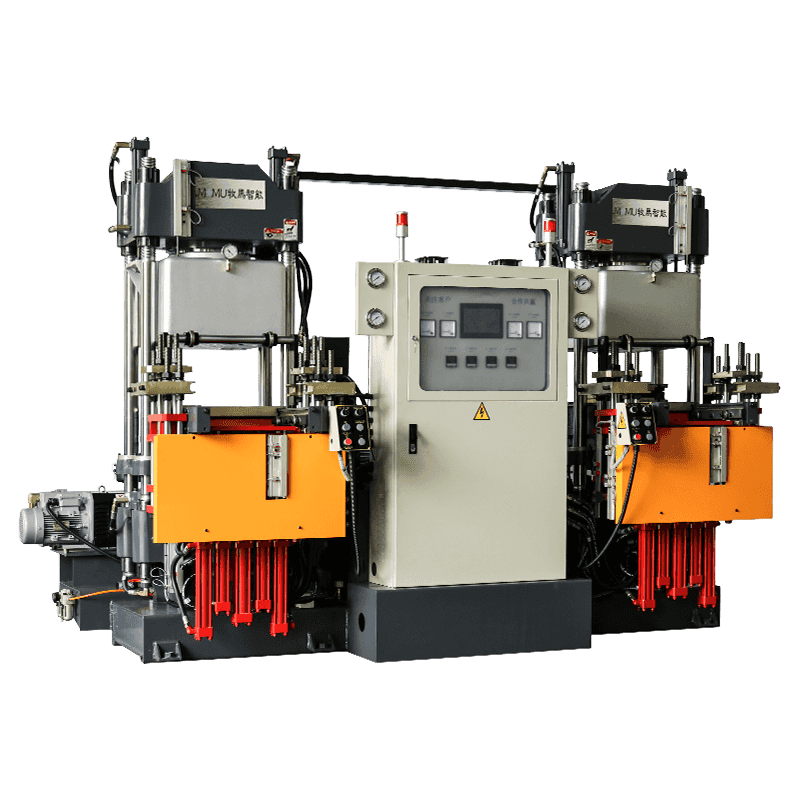

In der dynamischen Fertigungslandschaft ist die Automatisierung die treibende Kraft für mehr Effizienz, Konsistenz und Produktivität. Im Bereich der Gummiherstellung Vakuum-Gummivulkanisiermaschinen sind unverzichtbare Werkzeuge für die Umwandlung von Rohkautschuk in langlebige, hochwertige Produkte. Aber lassen sich diese Spezialmaschinen nahtlos in automatisierte Produktionslinien integrieren?

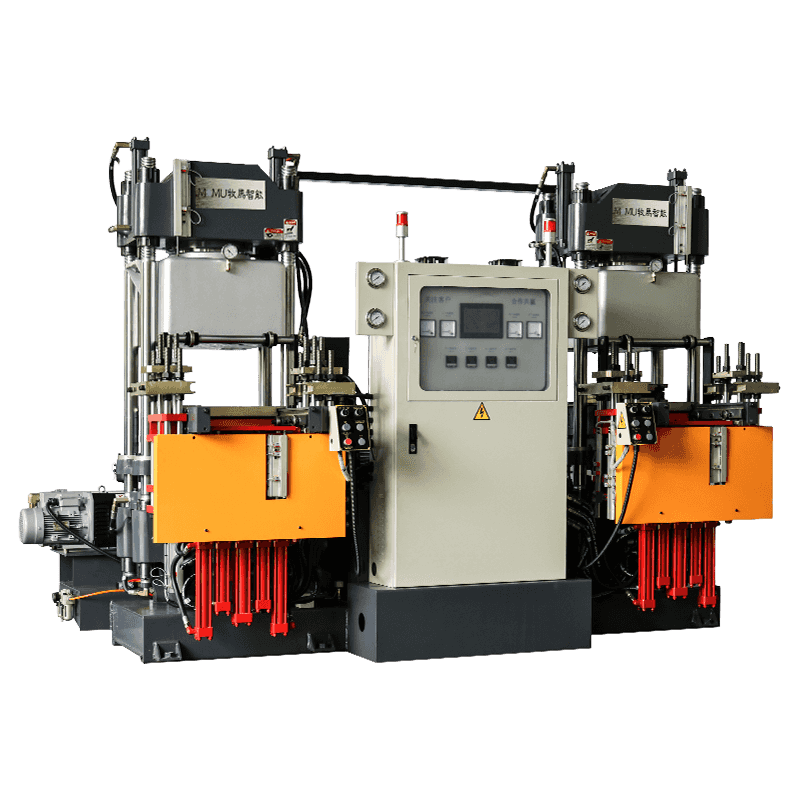

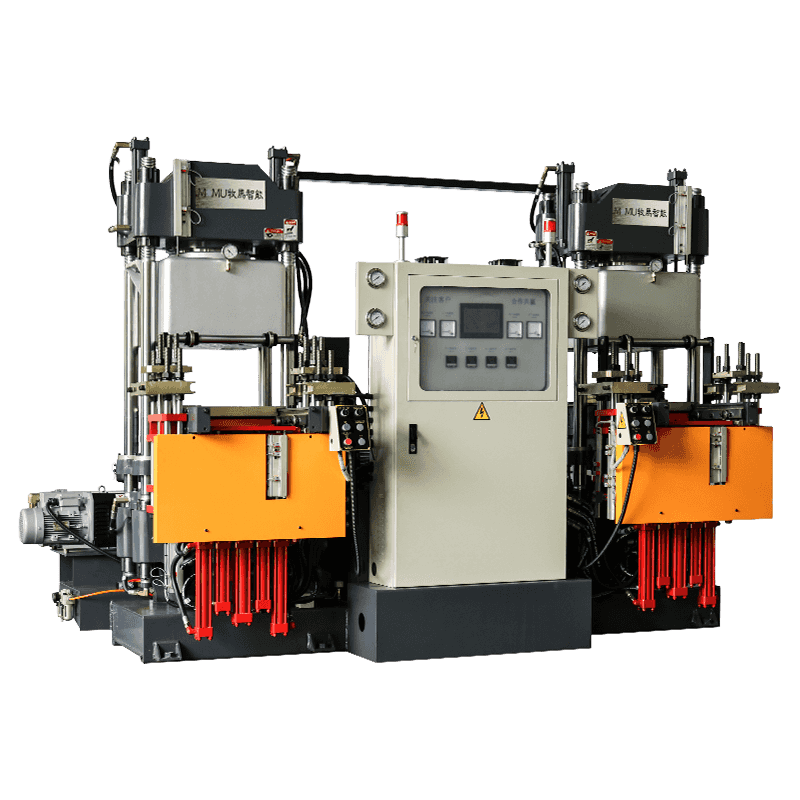

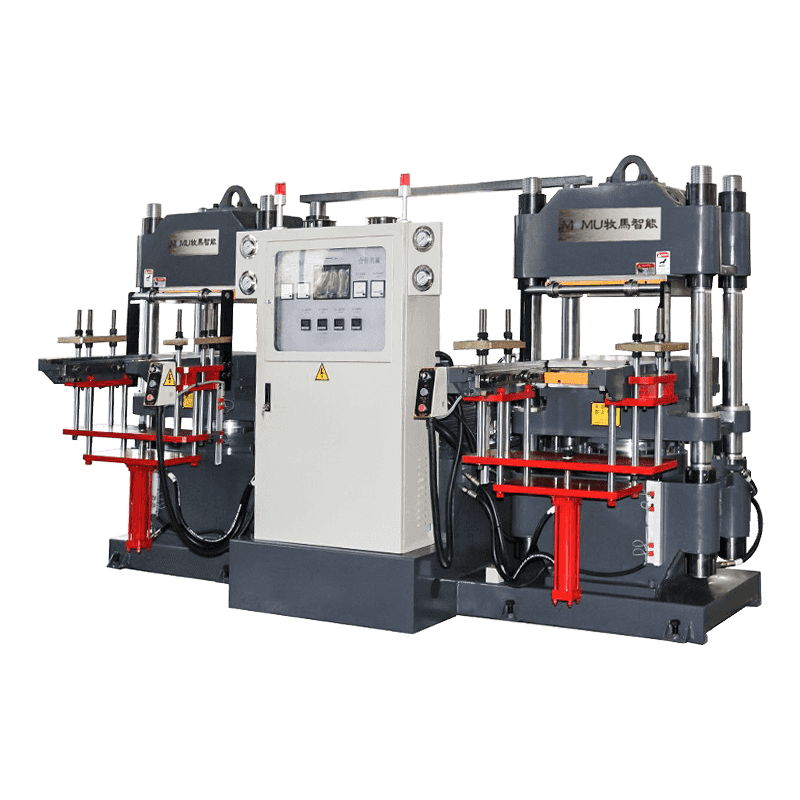

Automatisierte Produktionslinien sind häufig auf Roboterhandhabungssysteme angewiesen, um verschiedene Aufgaben präzise und schnell auszuführen. Vakuum-Gummivulkanisiermaschinen können nahtlos in diese Linien integriert werden, wobei Roboterarme oder Portalsysteme Aufgaben wie das Laden von Rohmaterialien, den Transfer von Teilen zwischen Verarbeitungsstationen und das Entladen fertiger Produkte erleichtern.

Vakuum-Gummivulkanisiermaschinen können strategisch entlang von Förderbändern in automatisierten Produktionslinien positioniert werden. Dieser Aufbau gewährleistet einen reibungslosen Materialfluss, wobei Gummikomponenten oder vorgeformte Materialien zur Verarbeitung zur Maschine transportiert werden. Fertige Produkte können dann zu nachfolgenden Produktions- oder Verpackungsstufen weitergeleitet werden, wodurch die Effizienz des Arbeitsablaufs optimiert wird.

Speicherprogrammierbare Steuerungen (SPS) dienen als Rückgrat automatisierter Fertigungsumgebungen und steuern den Betrieb von Maschinen und Prozessen. Vakuum-Gummivulkanisiermaschinen können mit SPS-basierten Steuerungssystemen ausgestattet werden, die eine nahtlose Kommunikation und Synchronisierung mit anderen Geräten in der Produktionslinie ermöglichen. Dies gewährleistet eine effiziente Koordination und eine gleichbleibende Leistung.

Fortschrittliche Sensortechnologie spielt eine zentrale Rolle in der automatisierten Fertigung, da sie Echtzeit-Feedback liefert und eine präzise Steuerung von Prozessen ermöglicht. Vakuum-Gummivulkanisiermaschinen können Sensoren integrieren, um wichtige Parameter wie Temperatur, Druck und Aushärtezeit zu überwachen. Diese Daten werden an das Leitsystem weitergeleitet und ermöglichen so eine optimale Prozesssteuerung und Qualitätssicherung.

Vakuum-Gummivulkanisiermaschinen können Datenaustauschschnittstellen wie Ethernet oder industrielle Feldbusprotokolle nutzen, um mit anderen Geräten und zentralen Steuerungssystemen innerhalb der automatisierten Produktionslinie zu kommunizieren. Diese nahtlose Konnektivität ermöglicht eine zentrale Verwaltung, Fernüberwachung und datengesteuerte Entscheidungsfindung und steigert so die Gesamteffizienz des Betriebs.

Hersteller haben die Flexibilität, Vakuum-Gummivulkanisiermaschinen an unterschiedliche Arbeitsabläufe und Produktionsabläufe innerhalb automatisierter Linien anzupassen. Diese Anpassungsfähigkeit gewährleistet eine optimale Integration und Anpassung an die individuellen Anforderungen des Herstellungsprozesses und maximiert so die Produktivität und Ressourcennutzung.

Automatisierte Produktionslinien umfassen häufig strenge Qualitätskontrollmaßnahmen, um die Produktintegrität und die Einhaltung von Standards aufrechtzuerhalten. Vakuum-Gummivulkanisiermaschinen können Qualitätsprüfsysteme wie Sichtprüfung oder Inline-Prüfgeräte integrieren. Dies ermöglicht eine Echtzeit-Fehlererkennung und Qualitätssicherung während des Vulkanisationsprozesses, wodurch Nacharbeiten minimiert und eine gleichbleibende Produktqualität sichergestellt werden.