Einführung in Vakuum-Gummivulkanisiermaschinen

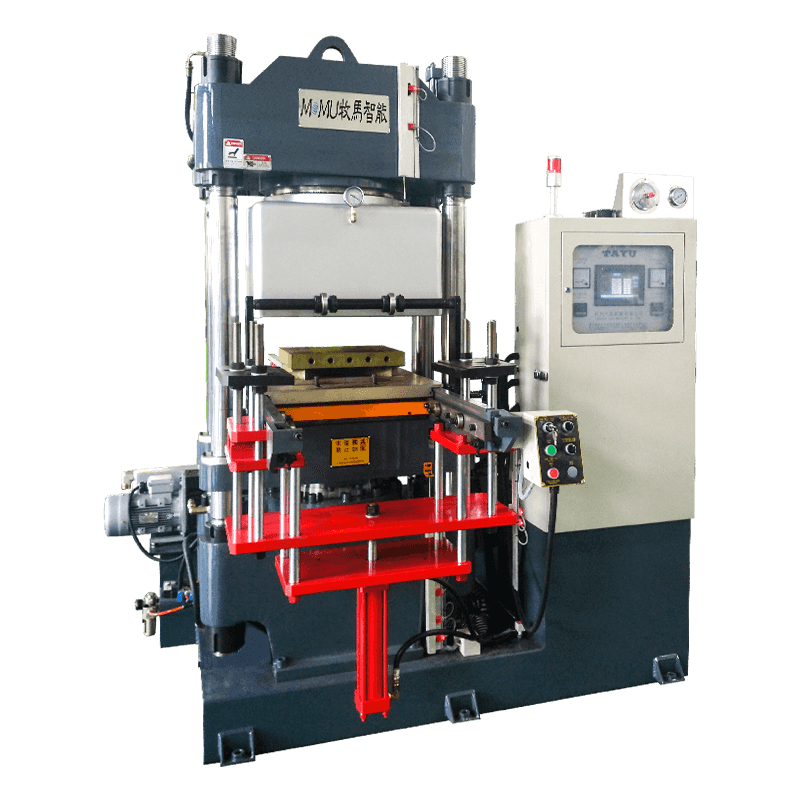

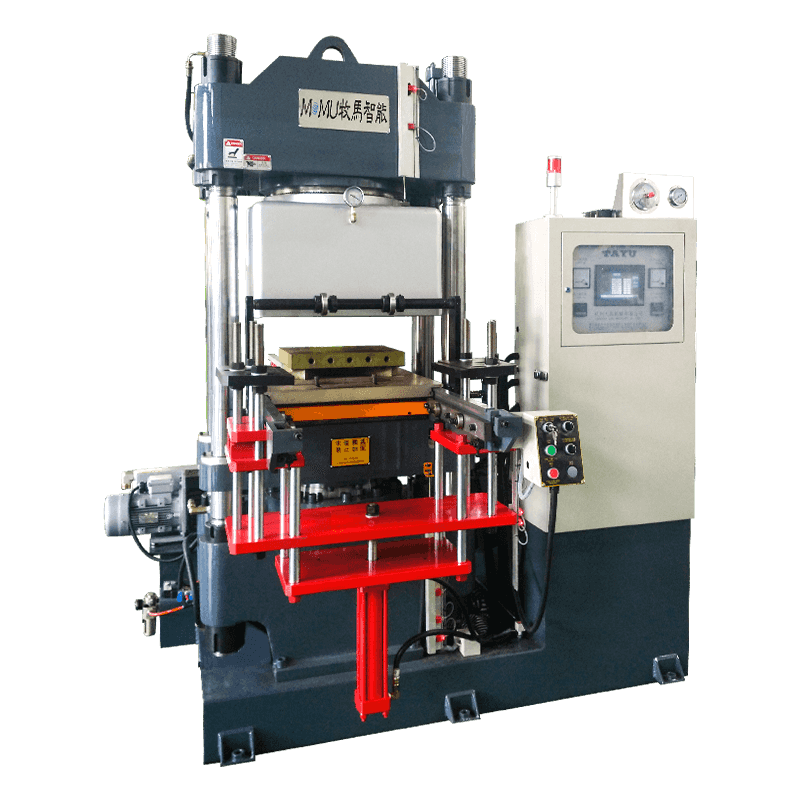

Vakuumvulkanisiermaschinen für Gummi sind fortschrittliche Geräte, die den Gummihärtungsprozess verbessern sollen, indem Luft entfernt und Druck und Temperatur präzise gesteuert werden. Im Gegensatz zu herkömmlichen Vulkanisatoren, die auf atmosphärischem Druck und manuellen Einstellungen basieren, erzeugen Vakuumvulkanisatoren eine kontrollierte Niederdruckumgebung, die die Oxidation reduziert, die Gleichmäßigkeit verbessert und die Produktqualität insgesamt verbessert.

Aufgrund ihrer Fähigkeit, hochpräzise, fehlerfreie Gummikomponenten herzustellen, erfreut sich die Technologie in Branchen wie der Automobil-, Luft- und Raumfahrt-, Elektronik- und medizinischen Gummiherstellung immer größerer Beliebtheit.

Wie Vakuum-Gummivulkanisiermaschinen funktionieren

Vakuum-Gummivulkanisiermaschinen funktionieren, indem sie Gummikomponenten in eine versiegelte Kammer einbringen. Mit einer Vakuumpumpe wird Luft abgesaugt und durch gezielte Wärmeeinwirkung wird der Vulkanisationsprozess eingeleitet. Die Abwesenheit von Luft reduziert die Oxidation und beseitigt eingeschlossene Gase, die in herkömmlichem vulkanisiertem Gummi häufig Blasen oder Hohlräume verursachen.

Moderne Maschinen sind mit programmierbaren Steuerungen ausgestattet, die Temperatur, Druck und Aushärtezeit regulieren und so konsistente Ergebnisse über mehrere Produktionschargen hinweg ermöglichen. Die Niederdruckumgebung sorgt dafür, dass sich der Gummi gleichmäßig ausdehnt, die Formen vollständig ausfüllt und glattere Oberflächen und schärfere Details entstehen.

Verbesserte Produktqualität und Einheitlichkeit

Einer der Hauptvorteile von Vakuum-Gummivulkanisatoren ist die Verbesserung der Produktqualität. Durch die Eliminierung von Lufteinschlüssen und die Reduzierung der Oxidation weisen die fertigen Gummikomponenten eine höhere strukturelle Integrität, eine gleichmäßigere Dichte und eine glattere Oberflächenbeschaffenheit auf. Dies ist besonders wichtig für Präzisionsteile, die in Automobildichtungen, elektronischen Bauteilen oder medizinischen Geräten verwendet werden.

Herkömmliche Vulkanisierer führen häufig zu geringfügigen Mängeln wie Blasen, ungleichmäßiger Dicke oder Oberflächenfehlern, die die Funktionalität beeinträchtigen können. Die Vakuumvulkanisierung behebt diese Probleme und führt zu einer höheren Produktzuverlässigkeit und einer längeren Lebensdauer.

Schnellere Aushärtung und verbesserte Effizienz

Vakuumvulkanisationsmaschinen bieten im Vergleich zu herkömmlichen Methoden schnellere Aushärtezeiten. Die kontrollierte Umgebung ermöglicht ein gleichmäßigeres Eindringen der Wärme und verkürzt so den gesamten Vulkanisationszyklus ohne Qualitätseinbußen. In vielen Fällen wird die Produktionsleistung durch kürzere Aushärtezeiten und weniger Nacharbeit aufgrund von Mängeln gesteigert.

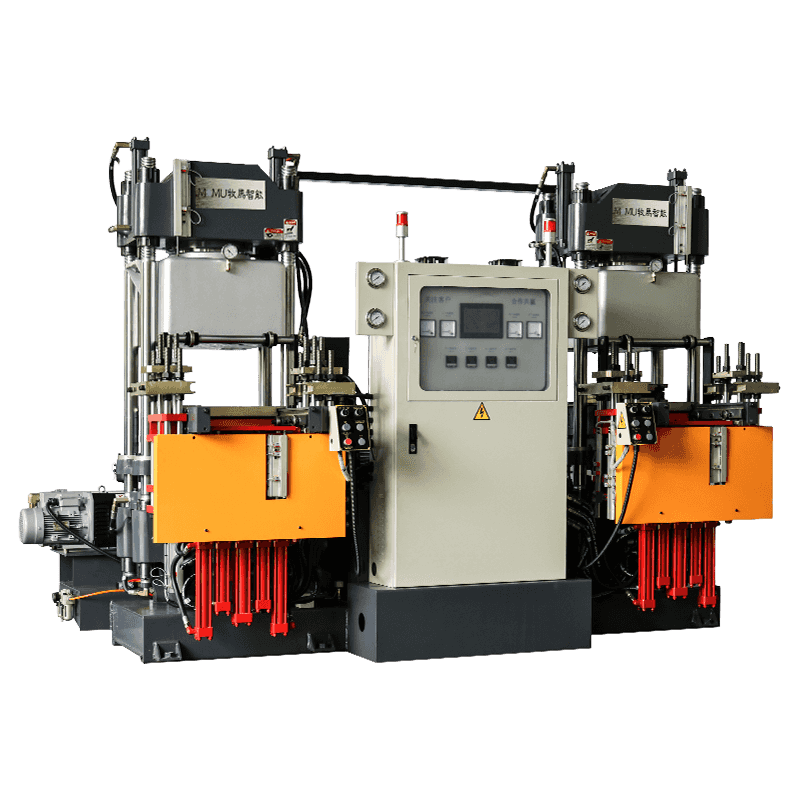

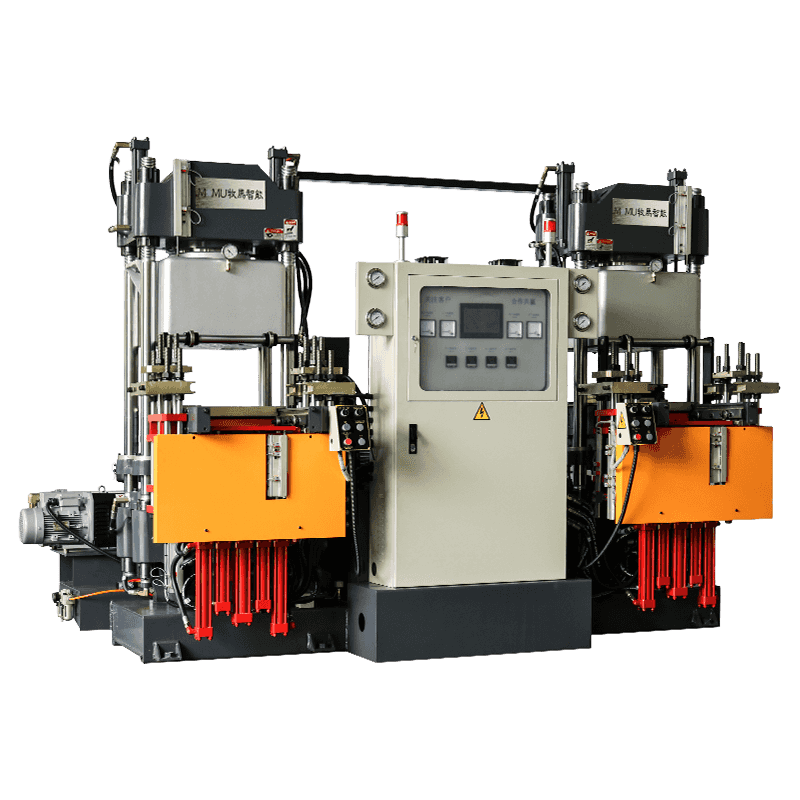

Darüber hinaus ermöglichen programmierbare Systeme die automatische Ausführung mehrerer Aushärtungszyklen, wodurch Ausfallzeiten minimiert und die Arbeitsintensität verringert werden. Diese Effizienz kommt insbesondere Herstellern zugute, die große Stückzahlen produzieren.

Reduzierung von Oxidation und Materialabfall

Oxidation während der Vulkanisation kann Gummi schwächen, die Elastizität verringern und die chemische Beständigkeit beeinträchtigen. Vakuumvulkanisiermaschinen für Gummi verhindern die Einwirkung von Sauerstoff, bewahren die ursprünglichen Materialeigenschaften und führen zu stärkeren, langlebigeren Produkten.

Durch die Verringerung der Wahrscheinlichkeit von Defekten wie Blasen, Hohlräumen und Oberflächenunregelmäßigkeiten verringert die Vakuumvulkanisation auch den Materialabfall. Hersteller sparen Rohstoffe und vermeiden kostspielige Nacharbeiten, was die Produktionseffizienz und Wirtschaftlichkeit deutlich steigert.

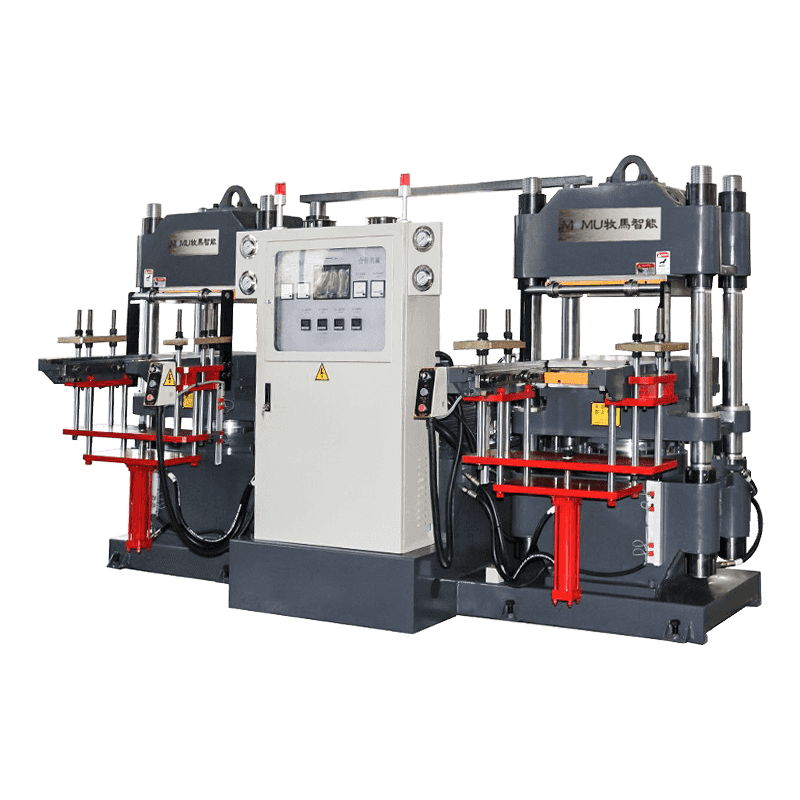

Erhöhte Sicherheit und sauberer Betrieb

Herkömmliche Vulkanisationsmethoden können Hochdruckdampf, heiße Formen und die Einwirkung von Dämpfen erfordern, was das Risiko von Unfällen und Gefahren am Arbeitsplatz erhöht. Vakuumvulkanisiermaschinen arbeiten in einer versiegelten Kammer, wodurch die Belastung des Bedieners durch Hitze und Gase verringert wird.

Der automatisierte Prozess schränkt die manuelle Handhabung heißer Formen weiter ein und trägt so zu sichereren Arbeitsbedingungen bei. Darüber hinaus führen weniger Oxidation und Materialspritzer zu einer saubereren Arbeitsumgebung, wodurch Verunreinigungen und Wartungsaufwand reduziert werden.

Größere Flexibilität für komplexe Gummiteile

Vakuum-Gummivulkanisiermaschinen eignen sich hervorragend für komplexe Formen und dünnwandige Gummikomponenten. Die Niederdruckumgebung sorgt dafür, dass Gummi komplizierte Formen vollständig ausfüllt und präzise Merkmale ohne Lufteinschlüsse oder Verformungen erzeugt.

Diese Fähigkeit ist von entscheidender Bedeutung für Industrien, die Dichtungen, Dichtungen, O-Ringe oder mehrschichtige Gummiverbundstoffe herstellen, in denen Präzision und Konsistenz sich direkt auf die Produktleistung und -sicherheit auswirken.

Energieeffizienz und Betriebskostenvorteile

Obwohl Vakuum-Gummivulkanisiermaschinen eine anfängliche Kapitalinvestition erfordern, bieten sie häufig langfristige Betriebseinsparungen. Schnellere Aushärtungszyklen, weniger Abfall und minimale Nacharbeit senken den Gesamtenergieverbrauch pro Einheit. Der programmierbare Betrieb reduziert menschliche Fehler und Arbeitskosten und verbessert so die Kosteneffizienz weiter.

Darüber hinaus reduziert die präzise Temperatur- und Druckregelung den unnötigen Energieverbrauch, was die Vakuumvulkanisation im Vergleich zu herkömmlichen Methoden zu einer umweltfreundlicheren Option macht.

Vergleich zwischen Vakuum- und herkömmlichen Vulkanisatoren

| Aspekt | Vakuumvulkanisator | Traditioneller Vulkanisator |

| Produktqualität | Hoch, gleichmäßig, fehlerfrei | Mäßig, kann Blasen aufweisen |

| Aushärtezeit | Kürzere Zyklen | Längere Zyklen |

| Materialverschwendung | Niedrig | Aufgrund von Mängeln höher |

| Betriebssicherheit | Hohe, minimale Belichtung | Mäßig heiße Oberflächen ausgesetzt |

| Eignung für komplexe Teile | Ausgezeichnet | Begrenzt |

Fazit

Vakuum-Gummivulkanisiermaschinen bieten klare Vorteile gegenüber herkömmlichen Vulkanisiergeräten, darunter überlegene Produktqualität, schnellere Aushärtung, weniger Abfall, erhöhte Sicherheit und die Fähigkeit, komplexe Teile zu handhaben. Ihre präzise Kontrolle der Temperatur-, Druck- und Vakuumbedingungen sorgt für eine gleichmäßige Vulkanisation und eine verbesserte Haltbarkeit der Gummikomponenten.

Für Hersteller, die Effizienz, Zuverlässigkeit und Hochleistungsprodukte suchen, ist die Investition in Vakuum-Gummivulkanisationstechnologie eine strategische Entscheidung, die messbare Vorteile in Bezug auf Produktivität, Kosteneinsparungen und Betriebssicherheit bietet.