In der Automobilindustrie die Nachfrage nach Hochvorbereitete Kautschukkomponenten nimmt stetig zu. Diese Komponenten müssen strenge Standards für HaltbarkeitAnwesend dimensionale Genauigkeit und Leistung unter harten Bedingungen erfüllen. Eine kritische Frage, mit der viele Hersteller konfrontiert sind, lautet: Ist Gummiskompressionsformteile geeignet, um hochpräzise Automobilteile zu erzeugen?

In diesem Artikel werden die Prinzipien des Gummiskompressionsformens untersucht, seine Fähigkeiten und Einschränkungen bewertet und mit alternativen Fürmprozessen vergleicht, wobei sie sich speziell auf Anwendungen im Automobilsektor konzentrieren.

1. Was ist Gummi Kompressionsform?

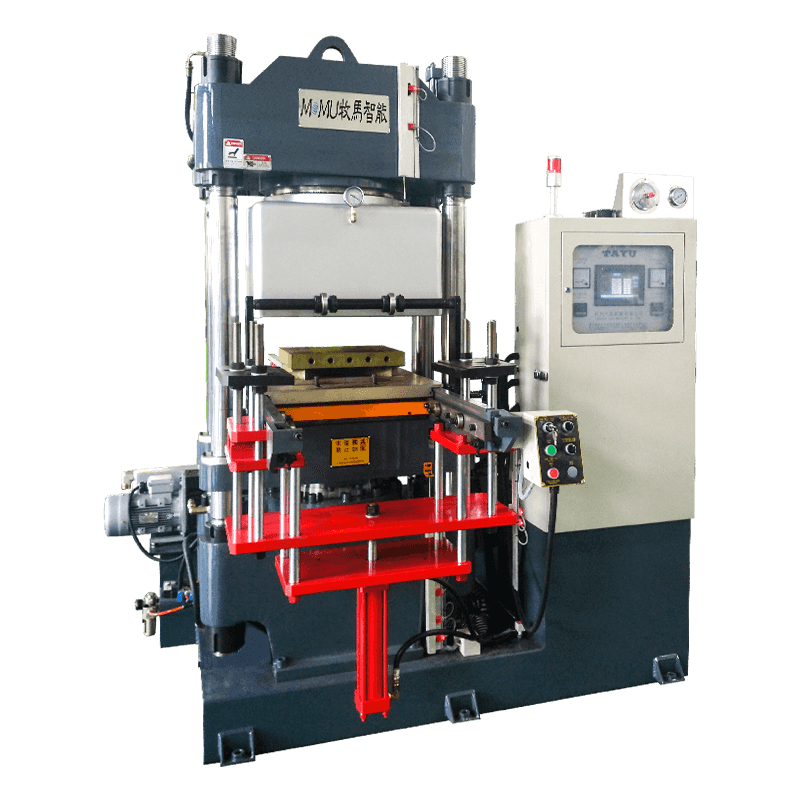

Gummi -Kompressionsformung ist ein Herstellungsprozess, bei dem Vorgemachtes Gummimaterial (als „Ladung“ bezeichnet) wird in einen beheizten Schimmelpilzhöhle gelegt . Die Form wird dann geschlossen, und Wärme und Druck werden angewendet, um den Gummi in die gewünschte Form zu formen und zu heilen.

Zu den wichtigsten Funktionen gehören:

-

Einfaches Schimmelpilzdesign

-

Hohe Materialnutzung (minimaler Abfall)

-

Geeignet für mittel- bis große Teile

-

Oft für Thermoset -Gummi wie Naturkautschuk, Silikon und EPDM verwendet

2. Präzisionsanforderungen in Automobilkautschukteilen

Automobilkautschukteile wie Dichtungen, Dichtungen, Buchsen, Vibrationsdämpfer und Schläuche erfordern:

-

Eng Dimensionstoleranzen (manchmal innerhalb von ± 0,1 mm)

-

Konsistent mechanische Eigenschaften (Härte, Elastizität)

-

Widerstand gegen extreme Temperaturen, Chemikalien und Abrieb

-

Komplexe Geometrien und integrierte Merkmale

3. Kann Kompressionsformen hochpräzise Standards erfüllen?

Vorteile des Kompressionsformens für Präzision:

-

Einheitliche Druckanwendung Während des Formens hilft es, eine konsistente Dicke und Form zu erreichen.

-

Gut Wiederholbarkeit mit ordnungsgemäß gestalteten Formen und stabilen Prozessparametern.

-

Niedrige Blitzerzeugung Im Vergleich zu Transferformungen, Reduzierung der Nachbearbeitung.

-

Geeignet für Große, einfache bis mittelschwere Komplexitätsteile mit einheitlichen Querschnitten.

-

Kann eine Vielzahl von umgehen Gummiverbindungen Wird in Automobilteilen verwendet.

Herausforderungen und Einschränkungen:

-

Längere Zykluszeiten Im Vergleich zu Injektionsformeln begrenzte die Massenproduktionsgeschwindigkeit.

-

Manuelle Platzierung von Gummigebühren kann Variabilität einführen, sofern sie nicht automatisiert sind.

-

Schwer zu formen Teile mit hoch komplizierte oder dünnwandige Merkmale .

-

Dimensionstoleranzen Möglicherweise ist nicht so eng wie Injektionsform- oder Übertragungsleisten, die sekundäre Bearbeitung oder Veredelung erfordern.

-

Wärmegradienten In dickeren Teilen können ungleichmäßige Aushärtungs- und dimensionale Inkonsistenzen führen.

4.. Wie kann man die Präzision beim Kompressionsformen verbessern?

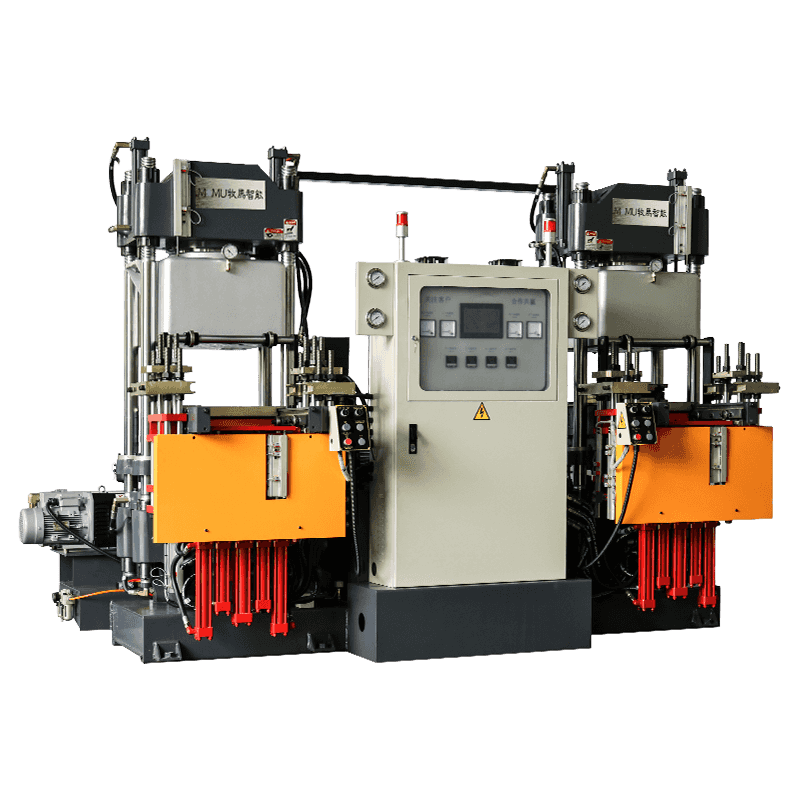

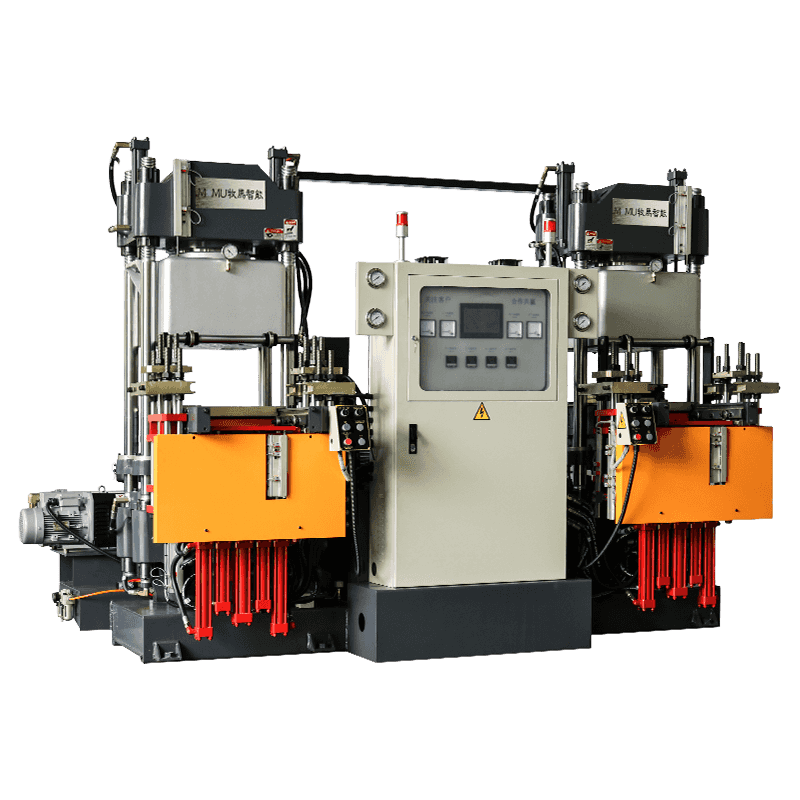

Automobilhersteller haben verschiedene Strategien entwickelt, um die Präzision zu verbessern:

-

Verwenden hochwertige Schimmelpilzmaterialien (z. B. gehärteter Stahl) mit engen Bearbeitungstoleranzen.

-

Integrieren Temperaturkontrollsysteme (Kühl-/Heizkanäle) für eine gleichmäßige Aushärtung.

-

Implementieren automatisierte Ladung Fütterung Inkonsistenzen der Materialplatzierung zu reduzieren.

-

Nutzen Vorheizung von Gummigebühren Um den Fluss zu verbessern und die Form zu füllen.

-

Beschäftigen Erweiterte Simulationssoftware Optimierung des Schimmelpilzdesigns und der Aushärtungszyklen.

5. Kompressionsformung im Vergleich zu anderen Gummiformmethoden

| Besonderheit | Kompressionsformung | Injektionsformung | Transferformung |

| Dimensionale Präzision | Moderat (± 0,1–0,3 mm) | Hoch (± 0,05 mm oder besser) | Moderat bis hoch |

| Zykluszeit | Länger (Minuten pro Teil) | Kürzer (Sekunden bis Minuten) | Mäßig |

| Komplexität von Teilen | Einfach zu moderat | Komplexe Geometrien erlaubt | Mäßig |

| Materialverschwendung | Niedrig | Mäßig | Mäßig |

| Werkzeugkosten | Untere | Höher | Mäßig |

| Eignung für Massenprodukte. | Mittelvolumen | Hochvolumen | Mittelvolumen |

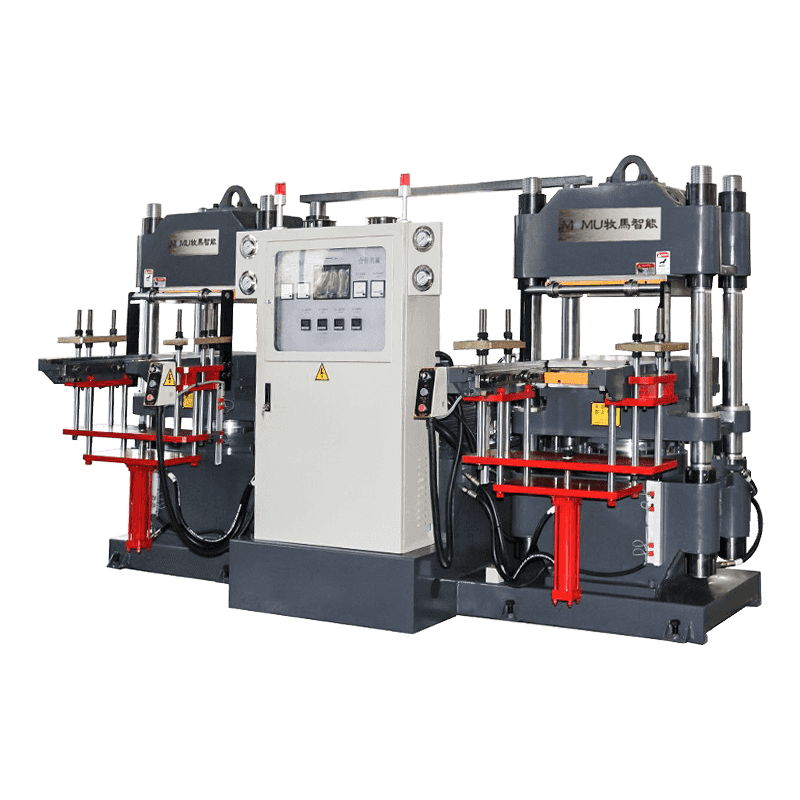

For Hochvorbereitete Automobilteile mit komplexen Geometrien , Injektionsformung bietet im Allgemeinen eine überlegene Genauigkeit und Effizienz. Das Kompressionsformen bleibt jedoch attraktiv für:

-

Größere Teile mit dickere Wände

-

Niedrigere bis mittlere Produktionsvolumina

-

Kautschukmaterialien, die schwer zu injizieren sind

6. Automobilanwendungen mit Kompressionsform

Kompressionsformen wird häufig verwendet für:

-

Motorhalterungen und Buchsen wo Elastizität und Stoßdämpfung kritisch sind.

-

Dichtungen und Dichtungen Das hat einfachere Formen, muss aber Chemikalien und Temperaturen widerstehen.

-

Vibrationsdämpfer mit moderaten Präzisionsanforderungen.

-

Große Reifenkomponenten und Wetterstreifen .

Diese Teile tolerieren häufig leicht lockerere dimensionale Toleranzen, erfordern jedoch hervorragende Materialeigenschaften.

7. Schlussfolgerung: Ist Kompressionsformen geeignet?

-

Ja, für viele Automobilkautschukteile , insbesondere diejenigen, die Haltbarkeit, mittlere Präzision und kostengünstige Werkzeuge benötigen.

-

Nein, wenn der Teil extrem enge Toleranzen, komplexe Merkmale oder sehr hohe Produktionsgeschwindigkeiten erfordert - Andere Prozesse wie Injektionsformungen sind besser geeignet.

-

Hersteller kombinieren häufig Methoden und verwenden Kompressionsformungen für sperrige, einfachere Teile und Injektionsformungen für komplizierte, präzisionskritische Komponenten.

Letztendlich hängt die Wahl davon ab Teildesign, Produktionsvolumen, Material und Budget .