Isoliermaschine spielt eine wichtige Rolle in der Energie- und Elektronikindustrie. Isolatoren sind Schlüsselkomponenten für den sicheren Betrieb elektrischer Geräte und Systeme. Sie werden verwendet, um elektrische Leiter zu isolieren und Stromlecks zu verhindern, wodurch die Sicherheit von Geräten und Personal gewährleistet wird. Isolatorverarbeitungsgeräte werden speziell zur Herstellung und Verarbeitung verschiedener Arten von Isolatoren, einschließlich Keramik, Glas und Verbundwerkstoffen usw., verwendet, um hochwertige Isolationsprodukte für die Energieübertragung, elektronische Geräte, Kommunikationseinrichtungen usw. bereitzustellen.

Geräte zur Verarbeitung von Isolatoren lassen sich entsprechend den verarbeiteten Isolatormaterialien und Produkttypen in viele Kategorien einteilen:

Mit dieser Anlage werden keramische Isolatoren hergestellt. Durch Prozesse wie Formen, Sintern und Oberflächenbehandlung werden keramische Materialien zu Isolatoren unterschiedlicher Form und hervorragender Leistung verarbeitet. Keramische Isolatoren zeichnen sich durch hohe Temperaturbeständigkeit, Korrosionsbeständigkeit und hervorragende Isolationsleistung aus und werden häufig in Hochspannungsübertragungsleitungen und Umspannwerksgeräten eingesetzt.

![]()

Die zur Herstellung von Glasisolatoren verwendeten Anlagen umfassen hauptsächlich Prozesse wie Glasschmelzen, Formen und Glühen. Glasisolatoren weisen eine gute mechanische Festigkeit und Witterungsbeständigkeit auf und werden häufig zur Isolierung von Übertragungsleitungen und Energieanlagen verwendet. Glasisolator-Verarbeitungsanlagen können Produkte unterschiedlicher Formen und Spezifikationen herstellen, um den Anforderungen verschiedener Energieprojekte gerecht zu werden.

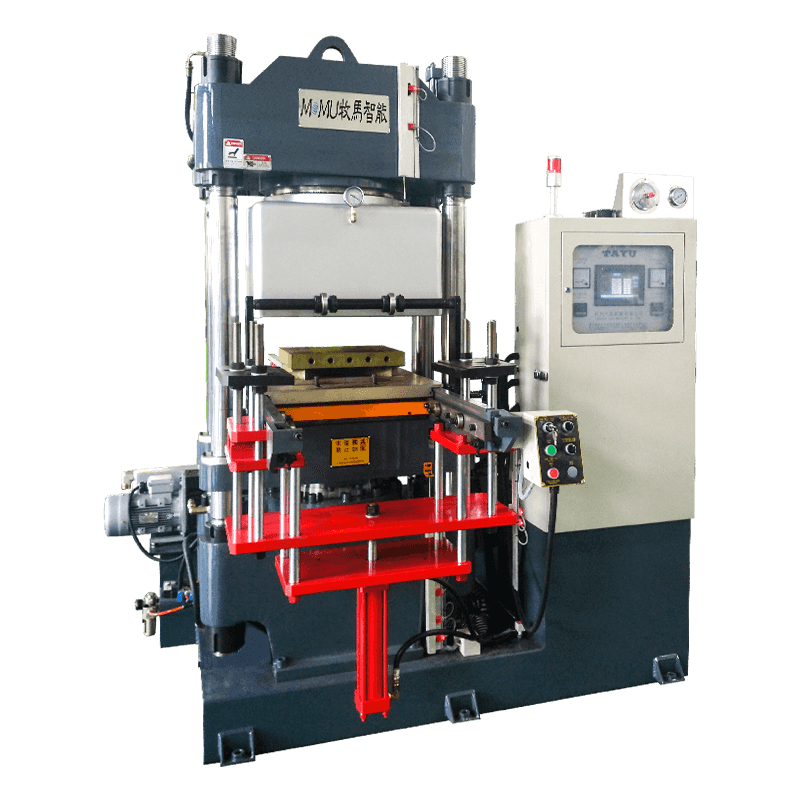

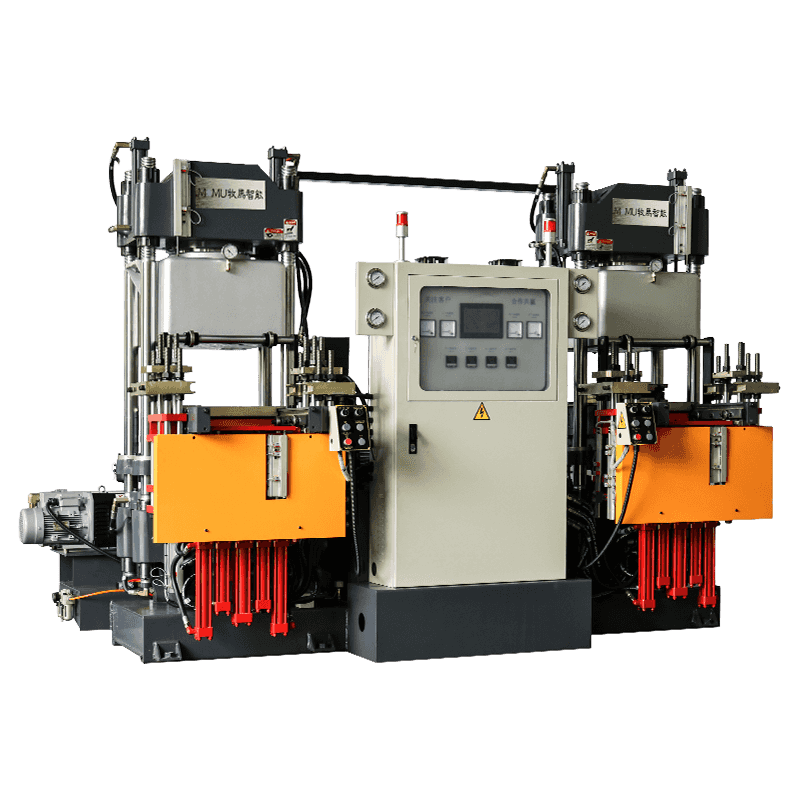

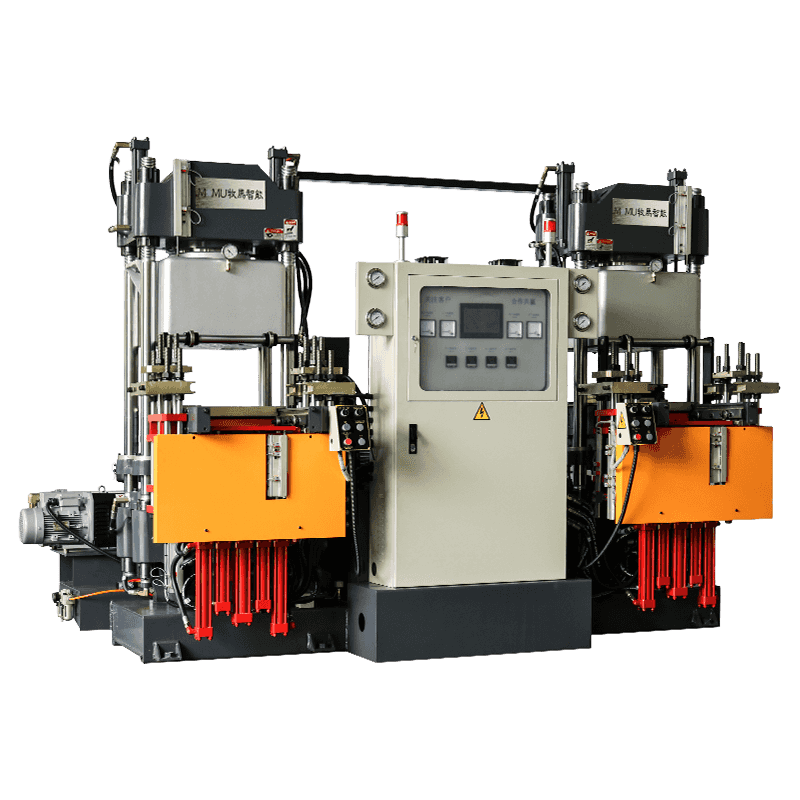

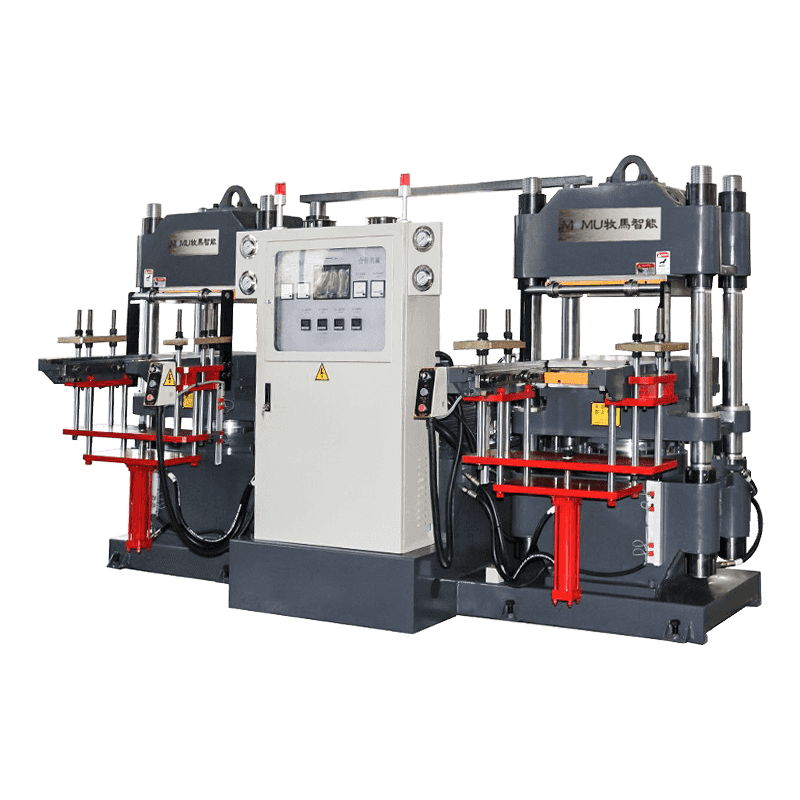

Mit der Entwicklung der Materialtechnologie erfreuen sich Verbundisolatoren aufgrund ihrer Vorteile wie geringes Gewicht, Alterungsbeständigkeit und hervorragende mechanische Eigenschaften zunehmender Beliebtheit in der Energiebranche. Zu den Verarbeitungsanlagen für Verbundisolatoren gehören in der Regel Prozesse wie Formpressen, Spritzgießen und Oberflächenbehandlung, mit denen Isolatoren mit hoher Festigkeit und hoher Witterungsbeständigkeit hergestellt werden können.

Der Formprozess des Isolators ist entscheidend für seine Leistung und Qualität. Geräte zur Verarbeitung von Isolatoren verwenden in der Regel fortschrittliche Präzisionsformtechnologien wie Spritzguss, Formpressen und Extrusionsformen, um sicherzustellen, dass der Isolator eine präzise Größe und Form hat, um die beste Isolationsleistung zu erzielen.

Bei Keramik- und Glasisolatoren müssen die Verarbeitungsgeräte über Hochtemperatur-Sinter- und Wärmebehandlungsmöglichkeiten verfügen, um die Dichte und mechanische Festigkeit des Materials zu verbessern. Während des Hochtemperatur-Sinterprozesses muss die Ausrüstung die Temperatur und Zeit genau steuern, um die erforderlichen Materialeigenschaften zu erreichen.

Die Oberflächenbehandlung des Isolators wirkt sich direkt auf seine Anti-Flashover- und Wasserdichtigkeitsleistung aus. Isolatorverarbeitungsgeräte sind in der Regel mit Oberflächenbehandlungs- und Beschichtungsgeräten wie Sprühen, Beschichten und Polieren ausgestattet, um die Witterungsbeständigkeit und Lebensdauer des Isolators zu verbessern.

Isolatoren sind Schlüsselkomponenten in Übertragungsleitungen und Umspannwerken und dienen zur Unterstützung und Isolierung von Drähten, um Stromlecks zu verhindern. Hochwertige Isolatoren, die mit Isolatorverarbeitungsanlagen hergestellt werden, werden häufig in Hochspannungsübertragungs-, -verteilungs- und Umspannwerksanlagen eingesetzt.

In Elektronik- und Kommunikationsgeräten werden Isolatoren zur Isolierung elektronischer Komponenten eingesetzt, um elektrische Kurzschlüsse und Störungen zu verhindern. Mit Isolatorverarbeitungsgeräten können kleine Isolatoren hergestellt werden, die für verschiedene elektronische Geräte geeignet sind, um die hohen Präzisions- und Zuverlässigkeitsanforderungen moderner elektronischer Produkte zu erfüllen.

Im Schienenverkehr und in der Automobilindustrie werden Isolatoren zur Isolierung von Motoren, Batterien und Steuerungssystemen eingesetzt. In Isolatorverarbeitungsanlagen hergestellte Isolatoren spielen bei diesen Anwendungen eine entscheidende Rolle, um den sicheren und zuverlässigen Betrieb von Fahrzeugen zu gewährleisten.

Mit der kontinuierlichen Entwicklung der Energie- und Elektronikindustrie steigen auch die Anforderungen an die Leistung und Qualität von Isolatoren. In Zukunft werden sich die Anlagen zur Verarbeitung von Isolatoren in Richtung höherer Automatisierung, Intelligenz und Präzision weiterentwickeln, um den Anforderungen an Hochleistungsisoliermaterialien in verschiedenen Bereichen gerecht zu werden. Darüber hinaus werden die Geräte angesichts der Anforderungen des Umweltschutzes und der nachhaltigen Entwicklung mehr Energiespar- und Umweltschutztechnologien einsetzen, um den Energieverbrauch und die Umweltverschmutzung während der Verarbeitung zu reduzieren.

Isolatorverarbeitungsgeräte sind eine unverzichtbare Schlüsselausrüstung in der Energie- und Elektronikindustrie. Durch kontinuierliche technologische Innovation und Prozessoptimierung wird diese Art von Ausrüstung weiterhin die Produktion hochwertiger Isolatoren stark unterstützen und die nachhaltige Entwicklung der Energie- und Elektronikindustrie fördern.